Wat is ultrasoon lassen en is het goed voor mij?

bij het onderzoeken van manieren om plastic onderdelen aan te sluiten, zult u zich vrijwel zeker vestigen op een proces dat in een van deze categorieën valt: mechanisch, kleefstoffen of lassen. Mechanische processen zoals snap-fit, schroeven of klinknagels zijn geweldig als het product tijdens de levensduur moet worden gedemonteerd of als het product in een laag volume wordt uitgevoerd. Lijmen zoals lijm vormen een meer permanente binding en blinken uit in het hechten van twee verschillende materialen. Kunststof lasprocessen zijn permanent van aard, hebben geen verbruiksgoederen en gebruiken een combinatie van warmte en druk om de onderdelen samen te smelten. Een bepaalde lasmethode mag niet over het hoofd worden gezien bij de evaluatie van productiemethoden: ultrasoon lassen.

Wat is ultrasoon lassen?

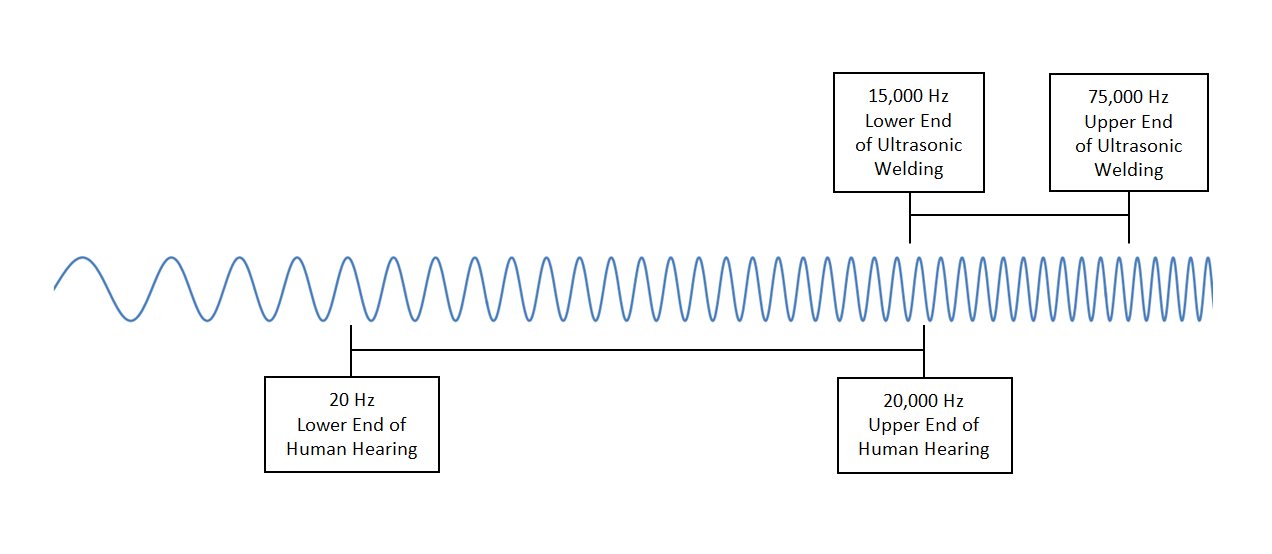

eenvoudig gezegd, ultrasoon lassen maakt gebruik van hoogfrequente trillingen om twee delen die elkaar raken onder druk te verwarmen en te binden. Deze hoogfrequente trillingen overschrijden in de meeste gevallen de grens van het menselijk gehoor. Het bereik van het menselijk gehoor is van 20 Hz tot 20 kHz, terwijl ultrasone frequenties gebruikt in deze lassers meestal variëren van 15 kHz tot 75 kHz. De techniek werd gepatenteerd in de jaren 60 en voor het eerst gebruikt in de speelgoedindustrie. Sindsdien, de technologie blijft vooruit en wordt gebruikt in industrieën zoals medische, elektronica, verpakking, en automotive. Ultrasoon lassen kan worden gebruikt voor zowel kunststoffen als metalen, maar dit artikel zal vooral gericht zijn op kunststof lassen. Om beter te begrijpen ultrasoon lassen laten we de componenten van een lasser te onderzoeken.

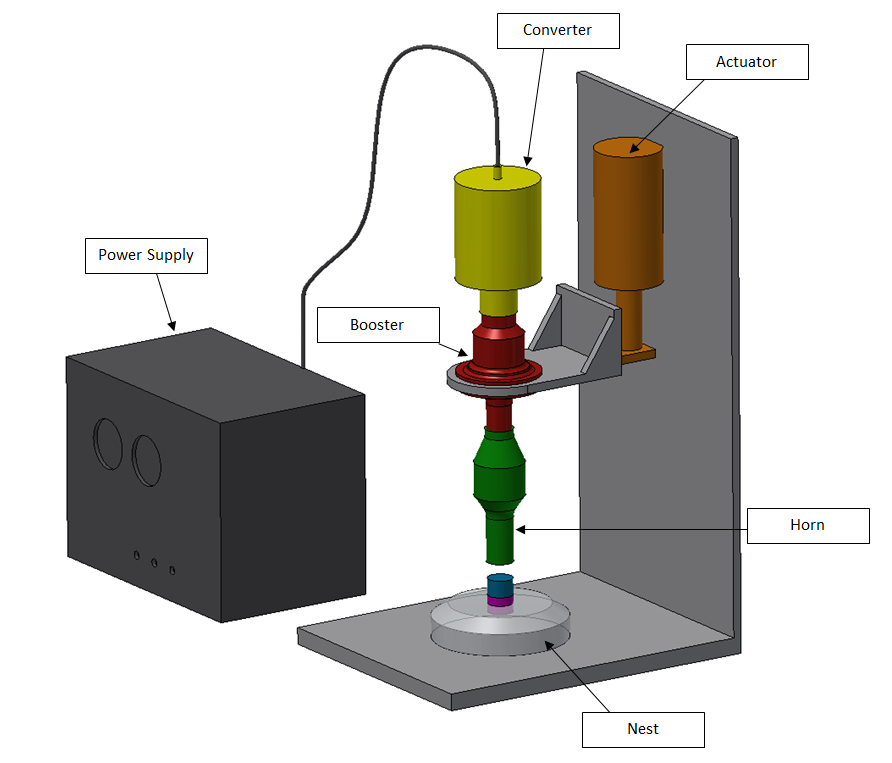

voeding. Elke ultrasone lasser begint met een voeding. De voeding wordt soms aangeduid als de frequentiegenerator omdat het standaard elektrisch vermogen (meestal 115V) bij 60 Hz en zet het in de operationele frequentie van ongeveer 20 kHz of 20.000 cycli per seconde. Andere uitgangsfrequenties die algemeen beschikbaar zijn, variëren van 15-70 kHz. Deze hoogfrequente stroom wordt vervolgens via een speciale kabel naar de ultrasone stapel gestuurd.

Ultrasone stapel. De stapel is niet één ding, maar eerder de combinatie van drie kerncomponenten:  de converter, booster en lashoorn. In een kunststof lasser wordt de ultrasone stapel verticaal uitgelijnd en zit boven de onderdelen die worden gelast in een ondersteunde kolom.

de converter, booster en lashoorn. In een kunststof lasser wordt de ultrasone stapel verticaal uitgelijnd en zit boven de onderdelen die worden gelast in een ondersteunde kolom.

Converter. De converter is een piëzo-elektrische transducer die hoogfrequente stroom van de voeding wordt gevoed en mechanische trillingen bij dezelfde frequentie uitvoert. De converter werkt door middel van het piëzo—elektrisch effect-denk aan kwarts horloges. Kortom, het piëzo-elektrisch effect treedt op wanneer een mechanische vervorming (verandering in vorm door druk) optreedt om een kandidaat materiaal dat op zijn beurt een elektrische lading zal genereren. Het piëzo-elektrische effect werkt ook omgekeerd. Als een elektrisch veld wordt toegepast op het materiaal, zal het van vorm veranderen. Piëzo-elektrische transducers gevonden in ultrasone converters zijn samengesteld uit vele piëzo-elektrische keramische schijven, aan weerszijden bedekt met metalen platen. Deze worden allemaal onder druk opgeslagen in een titanium cilinder. De voeding stuurt hoogfrequente stroom naar dit apparaat, waardoor snel veranderende elektrische velden worden gegenereerd. Deze snel veranderende elektrische velden veroorzaken een snelle verandering in de vorm van het piëzo-elektrisch materiaal, wat resulteert in hoge frequentie trillingen. De titanium cilinder helpt om deze vibratie naar de booster over te brengen.

Booster. De booster is een reactieve component voor de converter en helpt de trillingen te versterken of te verminderen. De trillingen afkomstig van de converter hebben een amplitude van ongeveer 8 micrometer (de diameter van een rode bloedcel). Deze amplitude moet vaak veranderen om met succes de benodigde energie naar de gelaste verbinding te verzenden. De booster verhoogt of verlaagt

de amplitude van de trilling met een specifieke verhouding. Deze verhouding wordt bepaald door de geometrie en de massaverdeling van de booster—die elk precies zijn ontworpen om deze verhouding te bereiken. Bijvoorbeeld, boosters met meer massa in de buurt van de hoorn verminderen de outputamplitude. Typische booster ratio ‘ s zijn 1:0,6 (vermindert amplitude) en 1:2,0 (dubbele amplitude) en zijn meestal gemaakt van titanium of aluminium. De verhouding kan ook worden uitgedrukt als een” winst”, waarbij de winst gelijk is aan de uitgangsamplitude gedeeld door de ingangsamplitude. De booster is niet het enige onderdeel van de stapel die de amplitude van de akoestische golven kan veranderen.

Hoorn of Sonotrode. De hoorn wordt ook wel een sonotrode buiten de Verenigde Staten genoemd. De hoorn ontvangt trillingen van de booster en versterkt of verzwakt verder de amplitude van de akoestische golven. De hoorn is ook verantwoordelijk voor het toepassen van deze trillingen op de onderdelen die door direct contact worden gelast. In een kunststof lasser trillen de hoorn en booster axiaal op de door de voeding ingestelde operationele frequentie. De hoorn raakt het bovenste plastic stuk en brengt deze trillingen loodrecht op het oppervlak van het onderdeel. De hoorns van de metaallasser liggen daarentegen horizontaal en de trillingen worden evenwijdig aan het oppervlak van de onderdelen aangebracht. De hoorn is uniek ontworpen om te trillen met zijn uiteinden bewegen in tegengestelde richtingen te allen tijde, terwijl het centrum van de hoorn op zijn plaats blijft. Door de amplitude van de omzetter te vermenigvuldigen met de versterking van de booster en met de versterking van de hoorn, vindt u de effectieve amplitude van de stapel toegepast op het onderdeel. Titanium is het materiaal van keuze voor hoornconstructie vanwege zijn mechanische eigenschappen zoals hoge vermoeiingssterkte en hardheid, maar economische aluminium en stalen hoorns bestaan ook voor de juiste toepassing. Er zijn massa ‘ s Hoorn vormen die elk hun eigen unieke toepassing, en aangepaste hoorns kunnen worden gemaakt voor speciale toepassingen. Een ronde Hoorn is bijvoorbeeld handig wanneer de onderdelen op hun omtrek moeten worden gelast. Voordat een hoorn de trilling op het werkstuk kan toepassen, moet deze eerst op zijn plaats worden neergelaten.

Actuator. De actuator is verantwoordelijk voor het verlagen van de stapel op de te lassen onderdelen. Het moet ook een kracht toepassen die consistent is met de gewenste toepassing. Ultrasone lasactuatoren zijn typisch pneumatisch of elektrisch aangedreven en bieden een laskracht in het bereik van 50-750 lbs. Actuatoren gebruikt in metalen ultrasone lasser kan door aangedreven door hydraulica en zie meer kracht. De exacte kracht zal worden bepaald op basis van het ontwerp van de onderdelen die worden gelast.

Nest of aambeeld. Er zijn meestal twee delen aan elkaar gelast—een bovenste helft en een onderste helft. De onderste helft zit in een armatuur die een nest wordt genoemd. Het nest zal de trillingen naar de interface tussen de twee delen leiden. Wanneer het armatuur met het onderste deel meer vlak is, kan het worden aangeduid als een aambeeld. Bij het lassen van lange naden hebben sommige machines een mobiel aambeeld dat het onderdeel langs beweegt terwijl de lasser op zijn plaats blijft.

Het ultrasone lasproces.Nu u de belangrijkste componenten van een ultrasone lasser kent, is het tijd om te begrijpen hoe een typische lascyclus werkt:

De eerste stap is het laden van de onderdelen in het nest met de hand of door automatisering—automatisering wordt gebruikt in hoge volume runs. Vervolgens worden de controles van de lasser uitgevoerd in een van de vier modi:

Las-bij-tijd. Weld-by-time zal de lasvolgorde voor een bepaalde hoeveelheid tijd draaien. Al jaren is dit een standaard manier om te lassen. Het nadeel van dit proces is dat het een open-loop systeem is (geen feedback). Met de komst van strenge kwaliteitseisen in industrieën zoals medische, kan de las-by-time methode niet altijd het vereiste niveau van consistentie produceren. Als het ene deel verschilt van het volgende ooit zo licht, is er geen feedback om rekening te houden met verschillen. Dit resulteert in variaties in de laskwaliteit en de algemene eigenschappen van het onderdeel. Met nieuwe sensoren en geavanceerde controles steeds toegankelijker, betere lasmodi zijn ontwikkeld.

totale energie. Een theorie voor succesvol lassen is dat Voor een bepaald onderdeel, er een bepaalde hoeveelheid energie moet worden toegepast op de interface van de onderdelen om een bevredigende Las te produceren. De totale energiemodus werkt door het door de lasser verbruikte vermogen te meten en de duur van het lasproces aan te passen  om een gewenste energie-input te bereiken (vermogen x tijd = energie). Deze methode, hoewel goed in theorie, is moeilijk te voorspellen de werkelijke energie toegepast op de las als gevolg van verliezen in de machine (b.v. energieverlies aan de armatuur).

om een gewenste energie-input te bereiken (vermogen x tijd = energie). Deze methode, hoewel goed in theorie, is moeilijk te voorspellen de werkelijke energie toegepast op de las als gevolg van verliezen in de machine (b.v. energieverlies aan de armatuur).

collaps (relatieve) afstand. Met behulp van een lineaire encoder, kan de controle de afstand meten de hoorn stort het bovenste deel in het onderste deel tijdens een Las. De meting begint wanneer de hoorn het eerste contact maakt met het bovenste deel (wanneer de actuator daalt) en eindigt nadat een vooraf ingestelde afstand is bereikt. Deze vooraf ingestelde afstand is een instortingsafstand – de hoeveelheid waarmee de interface tussen de twee delen smelt. Deze methode is in veel situaties de voorkeursmethode omdat u de lasdiepte nauwkeurig kunt regelen.

Absolute afstand. Wanneer de totale afmetingen van het te lassen onderdeel kritisch zijn, is de voorkeursmethode “absolute afstand”. Met behulp van een lineaire encoder zal de lasser de lascyclus voortzetten totdat een specifieke totale deelafmeting is bereikt (typisch totale hoogte). De methoden voor totale energie, instortingsafstand en absolute afstand bevatten allemaal terugkoppelingslussen waardoor ze gesloten-lussystemen zijn.

nadat de besturingsmodus is gekozen, drukt de actuator de stapel uit. De hoorn maakt uiteindelijk contact met het bovenste deel en er wordt een lading aangebracht. Ondertussen zorgt de voeding voor een stroom naar de converter die een hoogfrequente trilling door de booster en Hoorn uitzendt. De hoorn past deze ultrasone golf aan op de onderdelen die worden gelast. Een van de onderdelen heeft meestal een energy director bij de interface. Een energie directeur is een kleine gegoten NOK met een hoogte net onder de 1 millimeter en zijkanten op 60-90 graden. Door de trillingen en wrijving zal de energie directeur smelten en een moleculaire band met het oppervlak van het andere deel creëren. De lastijd neemt gewoonlijk minder dan een seconde, waarna de las snel wordt gekoeld toe te schrijven aan het smelten temperaturen die gelokaliseerd aan de interface van de delen blijven. Er is ook geen genezingstijd. Daarna wordt de actuator volledig ingetrokken en kunnen de onderdelen met de hand of automatisering worden verwijderd.

beste ontwerppraktijken.

bij de evaluatie van ultrasoon lassen als fabricagemethode is het belangrijk in gedachten te houden dat sommige kunststoffen beter lassen dan andere.

• door hun chemische en dunne aard kunnen thermoplastische films en weefsels gemakkelijk met behulp van ultrasone methoden worden gelast.

* amorfe thermoplasten (zoals ABS) zijn ook ideale kandidaten.

• Semi-kristallijne thermoplasten (zoals nylon) blijken moeilijker, maar kunnen worden gedaan.

• thermoplastische elastomeren daarentegen zijn zeer slechte kandidaten voor ultrasoon lassen en worden over het algemeen niet aanbevolen.

verschillende materialen hebben verschillende amplitudebereiken die nodig zijn voor een efficiënte las. De meeste leveranciers van ultrasone lassers kunnen referentie-instellingen leveren voor verschillende materialen. Het lassen van twee verschillende kunststoffen kan worden bereikt als hun instellingen niet te verschillend zijn.de grootte van delen is ook een belangrijke factor. Ultrasoon lassen blinkt uit met kleine onderdelen. Hoe groot is te groot? Hier zijn enkele vuistregels:

* hoe moeilijker het materiaal is, hoe kleiner de maximale grootte kan zijn. Nylon (moeilijk) kan slechts ongeveer 3.5″ zijn, terwijl ABS (gemakkelijk) ongeveer 10″kan zijn.

* lagere frequenties (15 kHz) vereisen grotere gereedschappen (10″). Hogere frequenties (40 kHz) vereisen kleinere gereedschappen (2,5″)

deelgeometrie beïnvloedt het vermogen om schone lassen te produceren. Ultrasoon lassen werkt goed met dunwandige onderdelen, lange niet-ondersteunde wanden en interne lassen. Complexe geometrieën en diepe contouren zijn niet goed geschikt voor ultrasoon lassen.

bij het ontwerpen van de interface tussen de onderdelen is het belangrijk om een Energy director toe te voegen. Een energiedirecteur werkt aan het concentreren van de energie uit de hoorn om een snelle smelting in gang te zetten. Het is typisch een driehoekig profiel gelegen op het midden van de muur, loopt de lengte van de muur. Het plaatsen van de energie directeur op het deel dat de hoorn raakt wordt aanbevolen. Een goed uitgangspunt is een hoek van 60-90 graden met een hoogte gelijk aan 1/8 van de wanddikte. Een vuistregel voor de vereiste actuatorkracht is 1 lbf voor elke lineaire millimeter van energie directeur. Het ontwerp van de onderdelen moet functies bevatten die hen helpen uit te lijnen. Deze suggesties zijn slechts een uitgangspunt en moeten worden geëvalueerd met een Application engineer. Een beproefde reeks empirische gegevens samen met gevestigde lasprocedures zijn sleutels tot een succesvol project.

voordelen

Ultrasoon lassen biedt veel voordelen ten opzichte van alternatieve methoden:

• lasnaden met hoge sterkte

• geen verbruiksgoederen—geen bevestigingsmiddelen of kleefstoffen

• snel—geen uitharding of droge tijd. Lassen in minder dan een seconde.

• Easily automated

• Clean and precise

• No ventilation needed

• Can vibrate contaminates out of packaging seals

• Provides tamper-proof hermetic seals

• Low power consumption—works in short bursts

• Great for volatile or heat sensitive products

• Uses standard electrical power (115V @ 60Hz)

• Gevestigde technologie met veel keuze in apparatuur

* relatief lage kapitaaluitrustingskosten

beperkingen en nadelen.

hier zijn enkele beperkingen waar u rekening mee moet houden bij het evalueren van ultrasoon lassen: