ce este sudarea cu ultrasunete și este potrivit pentru mine?

când investigați modalități de îmbinare a pieselor din plastic, veți rezolva aproape sigur un proces care se încadrează într-una din aceste categorii: mecanică, adezivi sau sudare. Procesele mecanice, cum ar fi fixarea, șuruburile sau niturile, sunt excelente dacă produsul trebuie dezasamblat în timpul vieții sale sau dacă produsul va fi rulat în volum redus. Adezivii precum adezivul formează o legătură mai permanentă și excelează la aderarea a două materiale diferite. Procesele de sudare din Plastic sunt de natură permanentă, nu au consumabile și utilizează o combinație de căldură și presiune pentru a fuziona piesele împreună. O metodă specială de sudare nu trebuie trecută cu vederea la evaluarea metodelor de fabricație: sudarea cu ultrasunete.

ce este sudarea cu ultrasunete?

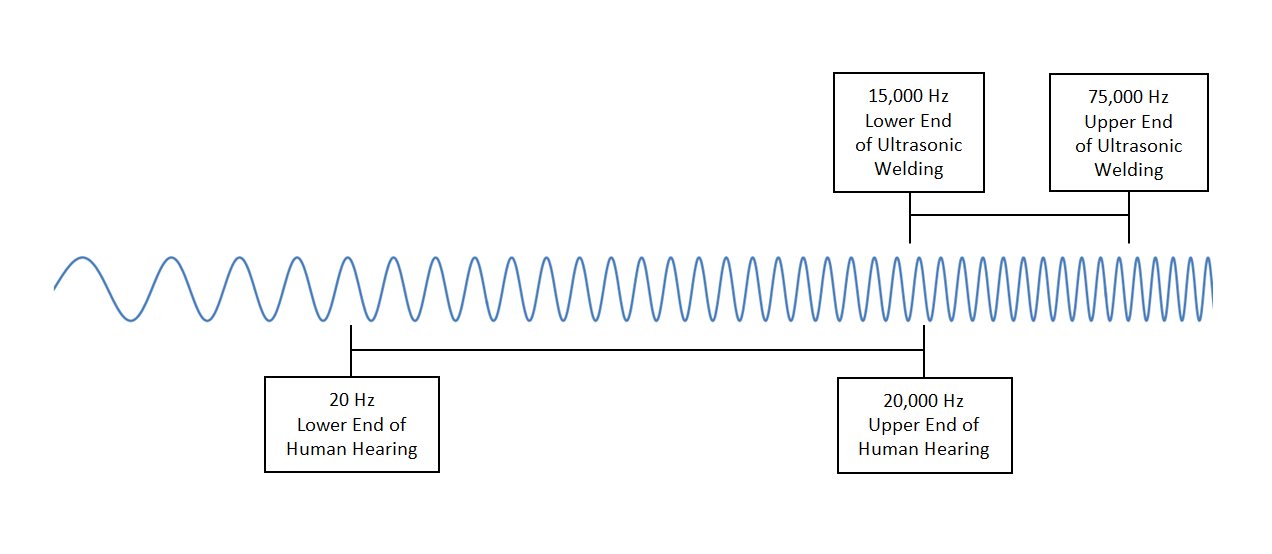

în termeni simpli, sudarea cu ultrasunete utilizează vibrații de înaltă frecvență pentru a încălzi și a lega două părți care se ating sub presiune. Aceste vibrații de înaltă frecvență depășesc limita auzului uman în majoritatea cazurilor. Gama auzului uman este de la 20 Hz la 20 kHz, în timp ce frecvențele ultrasonice utilizate în aceste sudori variază de obicei de la 15 kHz la 75 kHz. Tehnica a fost brevetată în anii ‘ 60 și utilizată pentru prima dată în industria jucăriilor. De atunci, tehnologia continuă să avanseze și este utilizată în industrii precum medicale, electronice, ambalaje și automobile. Sudarea cu ultrasunete poate fi utilizată atât pentru materiale plastice, cât și pentru metale, dar acest articol se va concentra în primul rând pe sudarea din plastic. Pentru a înțelege mai bine sudarea cu ultrasunete, să examinăm componentele unui sudor.

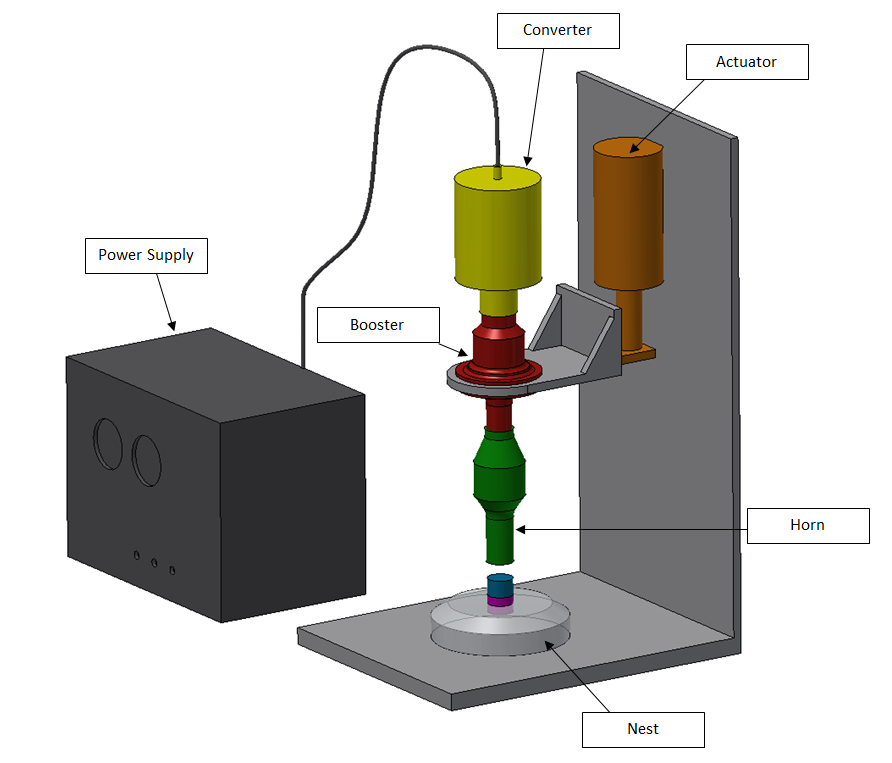

sursa de alimentare. Fiecare sudor cu ultrasunete începe cu o sursă de alimentare. Sursa de alimentare este uneori denumită generator de frecvență, deoarece necesită energie electrică standard (de obicei 115V) la 60 Hz și o convertește la frecvența de funcționare de aproximativ 20 kHz sau 20.000 de cicluri pe secundă. Alte frecvențe de ieșire disponibile în mod obișnuit variază între 15-70 kHz. Acest curent de înaltă frecvență este apoi trimis printr-un cablu special la stiva cu ultrasunete.

stivă cu ultrasunete. Stiva nu este un lucru, ci mai degrabă combinația a trei componente de bază:  convertorul, rapelul și Cornul de sudură. Într-un sudor din plastic, stiva cu ultrasunete este aliniată vertical și se află deasupra pieselor sudate într-o coloană susținută.

convertorul, rapelul și Cornul de sudură. Într-un sudor din plastic, stiva cu ultrasunete este aliniată vertical și se află deasupra pieselor sudate într-o coloană susținută.

Convertor. Convertorul este un traductor piezoelectric care este alimentat curent de înaltă frecvență de la sursa de alimentare și emite vibrații mecanice la aceeași frecvență. Convertorul funcționează prin efectul piezoelectric-gândiți-vă la ceasurile cu cuarț. Pe scurt, efectul piezoelectric apare atunci când apare o deformare mecanică (schimbarea formei datorată presiunii) la un material candidat care la rândul său va genera o sarcină electrică. Efectul piezoelectric funcționează și invers. Dacă se aplică un câmp electric materialului, acesta își va schimba forma. Traductoarele piezoelectrice găsite în convertoarele cu ultrasunete sunt compuse din multe discuri ceramice piezoelectrice, acoperite pe ambele părți de plăci metalice. Toate acestea sunt depozitate sub presiune într-un cilindru de titan. Sursa de alimentare trimite curent de înaltă frecvență acestui dispozitiv, generând câmpuri electrice în schimbare rapidă. Aceste câmpuri electrice în schimbare rapidă provoacă o schimbare rapidă a formei materialului piezoelectric, rezultând vibrații de înaltă frecvență. Cilindrul de titan ajută la transmiterea acestei vibrații către rapel.

Booster. Booster – ul este o componentă reactivă a convertorului și ajută la amplificarea sau atenuarea vibrațiilor. Vibrațiile provenite de la convertor au o amplitudine aproximativă (zero la vârf) de 8 micrometri (diametrul unei celule roșii din sânge). Această amplitudine trebuie să se schimbe adesea pentru a transmite cu succes energia necesară îmbinării sudate. Booster crește sau scade

amplitudinea vibrației cu un raport specific. Acest raport este determinat de geometria și distribuția de masă a rapelului—fiecare dintre acestea fiind proiectat cu precizie pentru a atinge acest raport. De exemplu, boosterele cu mai multă masă în apropierea cornului scad amplitudinea de ieșire. Raporturile tipice de rapel sunt 1:0,6 (amplitudine redusă) și 1: 2,0 (amplitudine dublă) și sunt de obicei realizate din titan sau aluminiu. Raportul poate fi exprimat și ca „câștig”, unde câștigul este egal cu amplitudinea de ieșire împărțită la amplitudinea de intrare. Booster-ul nu este singura componentă a stivei care poate schimba amplitudinea undelor acustice.

corn sau Sonotrode. Cornul este uneori mai frecvent menționată ca o sonotrode în afara Statelor Unite. Cornul primește vibrații de la rapel și amplifică sau atenuează în continuare amplitudinea undelor acustice. Cornul este, de asemenea, responsabil pentru aplicarea acestor vibrații pieselor sudate prin contact direct. Într-un sudor din plastic, claxonul și rapelul vibrează axial la frecvența operațională setată de sursa de alimentare. Cornul intră în contact cu piesa de plastic superioară și aplică aceste vibrații perpendiculare pe suprafața piesei. În schimb, coarnele sudorului metalic sunt orizontale, iar vibrațiile sunt aplicate paralel cu suprafața pieselor. Cornul este proiectat în mod unic pentru a vibra, capetele sale mișcându-se în direcții opuse în orice moment, în timp ce centrul cornului rămâne în poziție. Prin înmulțirea amplitudinii de ieșire a convertorului cu câștigul rapelului și cu câștigul cornului, puteți găsi amplitudinea efectivă de ieșire a stivei aplicată piesei. Titanul este materialul ales pentru construcția cornului datorită proprietăților sale mecanice, cum ar fi rezistența ridicată la oboseală și duritatea, dar există și coarne Economice din aluminiu și oțel pentru aplicarea corectă. Există o mulțime de forme de corn care au fiecare propria lor aplicație unică, iar coarnele personalizate pot fi făcute pentru aplicații speciale. Un corn circular, de exemplu, este util atunci când piesele trebuie sudate pe circumferința lor. Înainte ca un corn să poată aplica vibrația pe piesa de prelucrat, acesta trebuie mai întâi coborât în poziție.

Servomotor. Actuatorul este responsabil pentru coborârea stivei pe piesele care urmează să fie sudate. De asemenea, trebuie să aplice o forță în concordanță cu aplicația dorită. Actuatoarele de sudare cu ultrasunete sunt de obicei acționate pneumatic sau electric și asigură o forță de sudură în intervalul 50-750 lbs. Actuatoarele utilizate în sudorul cu ultrasunete metalic pot fi acționate de hidraulică și pot vedea mai multă forță. Forța exactă va fi determinată pe baza proiectării pieselor sudate.

cuib sau nicovală. Există de obicei două părți sudate împreună—o jumătate superioară și o jumătate inferioară. Jumătatea inferioară se află într-un dispozitiv denumit cuib. Cuibul va direcționa vibrațiile către interfața dintre cele două părți. Când dispozitivul de fixare care ține partea inferioară este mai plat, acesta poate fi denumit nicovală. La sudarea cusăturilor lungi, unele mașini au o nicovală mobilă care mișcă piesa de-a lungul timpului păstrând sudorul în poziție.

procesul de sudare cu ultrasunete.Acum, că știți componentele majore ale unui sudor cu ultrasunete, este timpul să înțelegeți cum funcționează un ciclu tipic de sudare:

primul pas este să încărcați piesele în cuib manual sau prin automatizare—automatizarea este utilizată în rulări de volum mare. Apoi comenzile sudorului vor rula într-unul din cele patru moduri:

Weld-by-time. Weld-by-time va rula secvența de sudură pentru o anumită perioadă de timp. De ani de zile, aceasta a fost o modalitate standard de sudare. Dezavantajul acestui proces este că este un sistem cu buclă deschisă (fără feedback). Odată cu apariția unor cerințe stricte de calitate în industrii precum cele medicale, metoda de sudură în timp nu poate produce întotdeauna nivelul de consistență necesar. Dacă o parte variază de la următoarea vreodată atât de ușor, nu există nici un feedback pentru a ține cont de diferențele. Acest lucru are ca rezultat variații ale calității sudurii și ale caracteristicilor generale ale pieselor. Cu senzori noi și comenzi avansate din ce în ce mai accesibile, au fost dezvoltate moduri de sudură mai bune.

energie totală. O teorie pentru sudarea cu succes este că pentru o anumită parte, trebuie să existe o anumită cantitate de energie aplicată interfeței pieselor pentru a produce o sudură satisfăcătoare. Modul total de energie funcționează prin măsurarea puterii consumate de sudor și ajustarea duratei sudurii  proces pentru a obține o intrare de energie dorită (putere x timp = energie). Această metodă, deși este bună în teorie, este dificil de prezis energia reală aplicată sudurii din cauza pierderilor din mașină (ex: pierderea de energie a dispozitivului de fixare).

proces pentru a obține o intrare de energie dorită (putere x timp = energie). Această metodă, deși este bună în teorie, este dificil de prezis energia reală aplicată sudurii din cauza pierderilor din mașină (ex: pierderea de energie a dispozitivului de fixare).

Distanța de colaps (relativă). Folosind un codificator liniar, comanda poate măsura distanța pe care cornul o aruncă în partea de sus în partea de jos în timpul unei suduri. Măsurarea începe atunci când claxonul intră în contact inițial cu partea superioară (când actuatorul coboară) și se termină după atingerea unei distanțe prestabilite. Această distanță presetată este o distanță de colaps—Cantitatea cu care se topește interfața dintre cele două părți. Această metodă este metoda preferată în multe situații, deoarece puteți controla cu precizie adâncimea sudurii.

distanța absolută. Când dimensiunile globale ale piesei sudate sunt critice, metoda preferată este „distanța absolută”. Folosind un codificator liniar, sudorul va continua ciclul de sudură până când se atinge o dimensiune generală specifică a piesei (de obicei înălțimea totală). Energia totală, distanța de colaps și metodele de distanță absolută încorporează toate buclele de feedback, făcându-le sisteme cu buclă închisă.

după alegerea modului de comandă, actuatorul Apasă stiva. Cornul face în cele din urmă contact cu partea superioară și se aplică o sarcină. Între timp, sursa de alimentare furnizează un curent convertorului care emite o vibrație de înaltă frecvență prin rapel și claxon. Cornul aplică această undă ultrasonică pieselor sudate. Una dintre părți are de obicei un director energetic la interfață. Un director energetic este o creastă mică turnată, cu o înălțime puțin sub 1 milimetru și laturi la 60-90 de grade. Datorită vibrațiilor și frecării, directorul energetic se va topi și va crea o legătură moleculară cu suprafața celeilalte părți. Timpul de sudură durează de obicei mai puțin de o secundă, după care sudura este răcită rapid datorită temperaturilor de topire care rămân localizate la interfața pieselor. Nu există nici un timp de vindecare. Ulterior, actuatorul este complet retras și piesele pot fi îndepărtate manual sau automatizate.

cele mai bune practici de proiectare.

la evaluarea sudării cu ultrasunete ca metodă de fabricație, este important să rețineți că unele materiale plastice sudează mai bine decât altele.

• datorită chimiei și naturii lor subțiri, filmele și țesăturile termoplastice se sudează ușor cu metode ultrasonice.

• Termoplastele amorfe (cum ar fi ABS) sunt, de asemenea, candidați ideali.* termoplastele semi-cristaline (cum ar fi nailonul) se dovedesc mai dificile, dar se pot face.

• elastomerii termoplastici, pe de altă parte, sunt candidați foarte săraci pentru sudarea cu ultrasunete și, în general, nu sunt recomandați.

diferite materiale au diferite intervale de amplitudine necesare pentru o sudură eficientă. Majoritatea furnizorilor de sudori cu ultrasunete pot furniza setări de referință pentru diferite materiale. Sudarea a două materiale plastice diferite poate fi realizată dacă setările lor nu sunt prea diferite.

dimensiunea pieselor sunt, de asemenea, un factor important. Sudarea cu ultrasunete excelează cu piese mici. Cât de mare este prea mare? Ei bine, aici sunt câteva reguli de degetul mare:

• mai dificil Materialul, mai mici este dimensiunea maximă poate fi. Nylon (dificil) poate fi de aproximativ 3,5″, în timp ce ABS (ușor) poate fi de aproximativ 10″.

• frecvențele mai mici (15 kHz) necesită instrumente mai mari (10″). Frecvențe mai mari (40 kHz) necesită instrumente mai mici (2.5″)

geometria parte afectează capacitatea de a produce suduri curate. Sudarea cu ultrasunete funcționează bine cu piese cu pereți subțiri, pereți lungi neacceptați și suduri interne. Geometriile complexe și contururile profunde nu sunt potrivite pentru sudarea cu ultrasunete.

când proiectați interfața dintre părți, este important să adăugați un director energetic. Un director de energie lucrează pentru a concentra energia din corn pentru a iniția o topire rapidă. Este de obicei un profil triunghiular situat în centrul peretelui, care rulează lungimea peretelui. Se recomandă plasarea directorului energetic pe partea care atinge claxonul. Un bun punct de plecare este un unghi de 60-90 de grade cu o înălțime egală cu 1/8 din grosimea peretelui. O regulă generală pentru forța de acționare necesară este de 1 lbf pentru fiecare milimetru liniar de director energetic. Designul pieselor ar trebui să includă caracteristici care ajută la alinierea acestora. Aceste sugestii sunt doar un punct de plecare și ar trebui evaluate cu un inginer de aplicații. Un set încercat și adevărat de date empirice împreună cu procedurile de sudură stabilite sunt cheile unui proiect de succes.

avantaje

sudarea cu ultrasunete oferă multe avantaje față de metodele alternative:

• suduri de înaltă rezistență

• fără consumabile—fără elemente de fixare sau adezivi

• rapid—fără vindecare sau timp uscat. Sudează în mai puțin de o secundă.

• Easily automated

• Clean and precise

• No ventilation needed

• Can vibrate contaminates out of packaging seals

• Provides tamper-proof hermetic seals

• Low power consumption—works in short bursts

• Great for volatile or heat sensitive products

• Uses standard electrical power (115V @ 60Hz)

• Tehnologie stabilită cu multe opțiuni în echipamente

• costuri relativ scăzute ale echipamentelor de capital

limitări și dezavantaje.

iată câteva limitări de care trebuie să fiți conștienți atunci când evaluați sudarea cu ultrasunete: