Vad är ultraljudssvetsning och är det rätt för mig?

när du undersöker sätt att ansluta plastdelar kommer du nästan säkert att lösa en process som faller i en av dessa kategorier: mekanisk, lim eller svetsning. Mekaniska processer som snap-fit, skruvar eller nitar är bra om produkten behöver demonteras under sin livstid eller om produkten kommer att köras i låg volym. Lim som lim bildar en mer permanent bindning och utmärker sig för att följa två olika material. Plastsvetsprocesser är permanenta, har inga förbrukningsvaror och använder en kombination av värme och tryck för att smälta samman delarna. En särskild svetsmetod bör inte förbises vid utvärdering av tillverkningsmetoder: ultraljudssvetsning.

vad är ultraljudssvetsning?

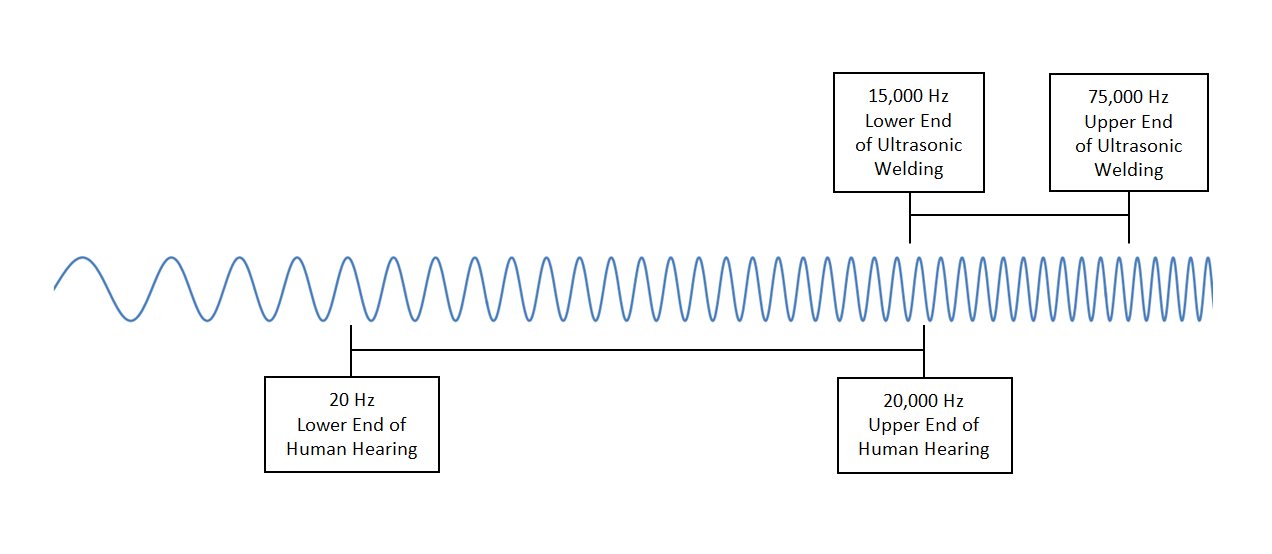

enkelt uttryckt använder ultraljudssvetsning högfrekventa vibrationer för att värma och binda två delar som rör vid tryck. Dessa högfrekventa vibrationer överstiger gränsen för mänsklig hörsel i de flesta fall. Utbudet av mänsklig hörsel är från 20 Hz till 20 kHz medan ultraljudsfrekvenser som används i dessa svetsare sträcker sig vanligtvis från 15 kHz till 75 kHz. Tekniken patenterades på 60-talet och användes först i leksaksindustrin. Sedan dess fortsätter tekniken att utvecklas och används i branscher som medicinsk, elektronik, förpackning och bil. Ultraljudssvetsning kan användas för såväl plast som metaller, men den här artikeln kommer främst att fokusera på plastsvetsning. För att bättre förstå ultraljudssvetsning låt oss undersöka komponenterna i en svetsare.

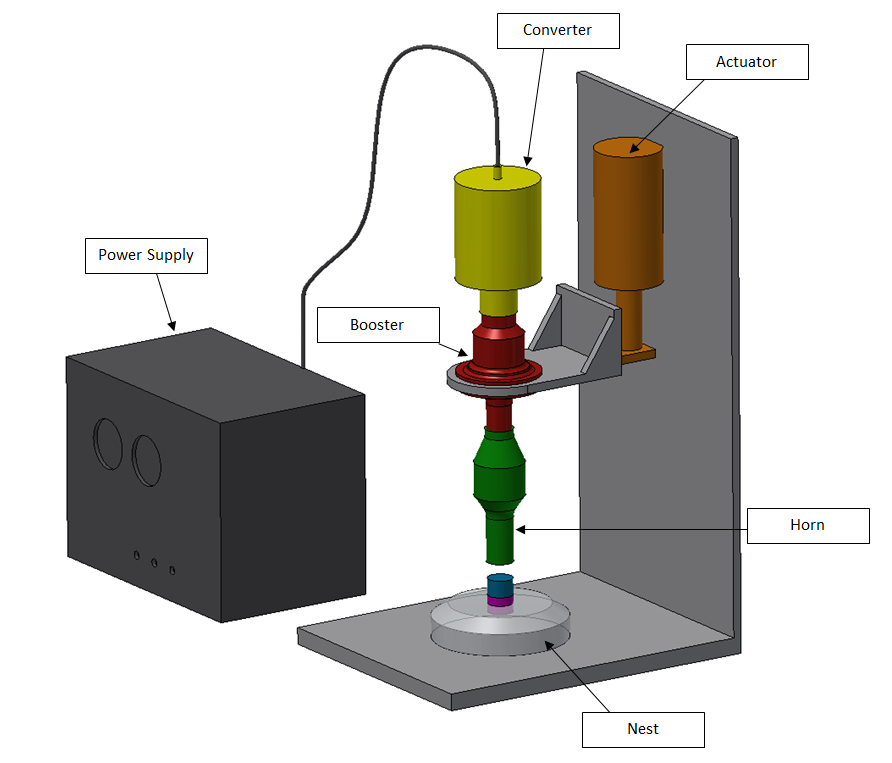

strömförsörjning. Varje ultraljudssvetsare börjar med en strömförsörjning. Strömförsörjningen kallas ibland frekvensgeneratorn eftersom den tar standard elektrisk effekt (vanligtvis 115V) vid 60 Hz och omvandlar den till driftsfrekvensen på cirka 20 kHz eller 20 000 cykler per sekund. Andra utgångsfrekvenser som vanligtvis finns tillgängliga sträcker sig från 15-70 kHz. Denna högfrekvensström skickas sedan via en speciell kabel till ultraljudsstapeln.

ultraljud Stack. Stacken är inte en sak, utan snarare kombinationen av tre kärnkomponenter:  omvandlaren, booster och svetshorn. I en plastsvetsare är ultraljudsstapeln inriktad vertikalt och sitter ovanför de delar som svetsas i en stödd kolonn.

omvandlaren, booster och svetshorn. I en plastsvetsare är ultraljudsstapeln inriktad vertikalt och sitter ovanför de delar som svetsas i en stödd kolonn.

omvandlare. Omvandlaren är en piezoelektrisk givare som matas högfrekvent ström från strömförsörjningen och matar ut mekaniska vibrationer vid samma frekvens. Omvandlaren fungerar med hjälp av den piezoelektriska effekten—tänk Kvartsklockor. Sammanfattningsvis uppstår den piezoelektriska effekten när en mekanisk deformation (förändring i form på grund av tryck) inträffar till ett kandidatmaterial som i sin tur genererar en elektrisk laddning. Den piezoelektriska effekten fungerar också i omvänd ordning. Om ett elektriskt fält appliceras på materialet kommer det att ändra form. Piezoelektriska givare som finns i ultraljudsomvandlare består av många piezoelektriska keramiska skivor, täckta på vardera sidan av metallplattor. Dessa lagras alla under tryck i en titancylinder. Strömförsörjningen skickar högfrekvent ström till denna enhet och genererar snabbt föränderliga elektriska fält. Dessa snabbt föränderliga elektriska fält orsakar en snabb förändring i formen av det piezoelektriska materialet, vilket resulterar i högfrekventa vibrationer. Titancylindern hjälper till att överföra denna vibration till booster.

Booster. Booster är en reaktiv komponent till omvandlaren och hjälper till att förstärka eller dämpa vibrationen. Vibrationerna som kommer från omvandlaren har en ungefärlig Amplitud (noll till topp) på 8 mikrometer (diametern på en röd blodcell). Denna Amplitud måste ofta ändras för att framgångsrikt överföra den erforderliga energin till den svetsade fogen. Booster ökar eller minskar

vibrationens amplitud med ett specifikt förhållande. Detta förhållande bestäms av geometrin och massfördelningen av booster—var och en är exakt konstruerad för att uppnå detta förhållande. Till exempel minskar boosters med mer massa nära Hornet utgångsamplituden. Typiska boosterförhållanden är 1:0,6 (minskar amplituden) och 1: 2,0 (Dubbel amplitud) och är vanligtvis gjorda av titan eller aluminium. Förhållandet kan också uttryckas som en ”förstärkning”, där förstärkningen är lika med utgångsamplituden dividerad med ingångsamplituden. Booster är inte den enda komponenten i stapeln som kan ändra amplituden hos de akustiska vågorna.

Horn eller Sonotrode. Hornet kallas ibland oftare som en sonotrode utanför USA. Hornet tar emot vibrationer från booster och förstärker eller dämpar amplituden hos de akustiska vågorna ytterligare. Hornet är också ansvarigt för att applicera dessa vibrationer på de delar som svetsas genom direktkontakt. I en plastsvetsare vibrerar hornet och booster axiellt vid den driftsfrekvens som strömförsörjningen ställer in. Hornet kommer i kontakt med det övre plaststycket och applicerar dessa vibrationer vinkelrätt mot delens yta. Däremot ligger metallsvetshorn horisontellt och vibrationerna appliceras parallellt med delarnas yta. Hornet är unikt konstruerat för att vibrera med sina ändar som rör sig i motsatta riktningar hela tiden medan Hornets centrum stannar på plats. Genom att multiplicera omvandlarens utgångsamplitud med förstärkningen av booster och av förstärkningen av hornet kan du hitta Stackens effektiva utgångsamplitud applicerad på delen. Titan är det material som valts för hornkonstruktion på grund av dess mekaniska egenskaper som hög utmattningshållfasthet och hårdhet, men ekonomiska aluminium-och stålhorn finns också för rätt applikation. Det finns mängder av hornformer som alla har sin egen unika applikation, och anpassade horn kan göras för speciella applikationer. Ett cirkulärt horn är till exempel användbart när delarna ska svetsas på sin omkrets. Innan ett horn kan applicera vibrationen på arbetsstycket måste den först sänkas på plats.

ställdon. Ställdonet är ansvarigt för att sänka stapeln på de delar som ska svetsas. Det måste också tillämpa en kraft som överensstämmer med önskad applikation. Ultraljudssvetsställdon är vanligtvis pneumatiska eller elektriska drivna och ger en svetskraft i intervallet 50-750 kg. Ställdon som används i metall ultraljudssvetsare kan drivas av hydraulik och se mer kraft. Den exakta kraften kommer att bestämmas utifrån utformningen av de delar som svetsas.

bo eller Städ. Det finns vanligtvis två delar som svetsas ihop-en övre halv och en nedre halv. Den nedre halvan sitter i en fixtur som kallas ett bo. Boet kommer att rikta vibrationerna till gränssnittet mellan de två delarna. När fixturen håller den nedre delen är mer platt, det kan kallas ett städ. Vid svetsning av långa sömmar har vissa maskiner ett mobilt städ som rör delen längs samtidigt som svetsaren hålls på plats.

Ultraljudssvetsningsprocessen.Nu när du känner till huvudkomponenterna i en ultraljudssvetsare är det dags att förstå hur en typisk svetscykel fungerar:

det första steget är att ladda delarna i boet för hand eller genom automatisering—automatisering används i höga volymer. Därefter körs kontrollerna på svetsaren i ett av fyra lägen:

Weld-by-time. Weld-by-time kommer att köra svetssekvensen under en viss tid. I åratal har detta varit ett vanligt sätt att svetsa. Nackdelen med denna process är att det är ett öppet loop-system (Ingen återkoppling). Med tillkomsten av strikta kvalitetskrav inom branscher som medicinsk, kan svetsmetoden inte alltid producera den nivå av konsistens som krävs. Om en del varierar från nästa någonsin så lite, det finns ingen feedback för att redogöra för skillnader. Detta resulterar i variationer i svetskvalitet och övergripande delegenskaper. Med nya sensorer och avancerade kontroller blir mer tillgängliga har bättre svetslägen utvecklats.

total energi. En teori för framgångsrik svetsning är att för en viss del måste det finnas en viss mängd energi som appliceras på delarnas gränssnitt för att producera en tillfredsställande svets. Totalt energiläge fungerar genom att mäta den effekt som svetsaren förbrukar och justera svetsens varaktighet  – processen för att uppnå önskad energiinmatning (effekt x tid = energi). Denna metod, även om den är bra i teorin, är svår att förutsäga den faktiska energin som appliceras på svetsen på grund av förluster i maskinen (ex: energiförlust till fixturen).

– processen för att uppnå önskad energiinmatning (effekt x tid = energi). Denna metod, även om den är bra i teorin, är svår att förutsäga den faktiska energin som appliceras på svetsen på grund av förluster i maskinen (ex: energiförlust till fixturen).

kollaps (relativ) avstånd. Med hjälp av en linjär kodare kan kontrollen mäta avståndet Hornet störtar den övre delen i den nedre delen under en svets. Mätningen startar när Hornet tar första kontakt med den övre delen (när ställdonet sänks) och slutar efter att ett förinställt avstånd har uppnåtts. Detta förinställda avstånd är ett kollapsavstånd – det belopp med vilket gränssnittet mellan de två delarna smälter. Denna metod är den föredragna metoden i många situationer eftersom du kan exakt styra svetsdjupet.

absolut avstånd. När de övergripande dimensionerna för den del som svetsas är kritiska är den föredragna metoden ”absolut avstånd”. Med hjälp av en linjär kodare fortsätter svetsaren svetscykeln tills en specifik övergripande deldimension uppnås (vanligtvis total höjd). Den totala energin, kollapsavståndet och absoluta avståndsmetoderna innehåller alla återkopplingsslingor som gör dem till slutna system.

Efter att kontrollläget har valts trycker ställdonet på stapeln. Hornet kommer så småningom i kontakt med den övre delen och en belastning appliceras. Under tiden ger strömförsörjningen en ström till omvandlaren som matar ut en högfrekvent vibration genom booster och horn. Hornet applicerar denna ultraljudsvåg till de delar som svetsas. En av delarna har vanligtvis en energidirektör vid gränssnittet. En energidirektör är en liten gjuten ås med en höjd strax under 1 millimeter och sidor vid 60-90 grader. På grund av vibrationer och friktion smälter energidirektören och skapar en molekylär bindning med den andra delens yta. Svetstiden tar vanligtvis mindre än en sekund, varefter svetsen snabbt kyls på grund av att smälttemperatur förblir lokaliserade till delarnas gränssnitt. Det finns ingen botningstid heller. Därefter dras ställdonet helt in och delarna kan tas bort för hand eller automatisering.

bästa designpraxis.

vid utvärdering av ultraljudssvetsning som tillverkningsmetod är det viktigt att komma ihåg att vissa plaster svetsar bättre än andra.

• * på grund av sin Kemi och tunna natur svetsar termoplastfilmer och tyger lätt med ultraljudsmetoder.

• amorfa termoplaster (som ABS) är också idealiska kandidater.

• halvkristallina termoplaster (som nylon) visar sig vara svårare, men kan göras.

• termoplastiska elastomerer å andra sidan är mycket dåliga kandidater för ultraljudssvetsning och rekommenderas i allmänhet inte.

olika material har olika amplitudområden som är nödvändiga för en effektiv svetsning. De flesta leverantörer av ultraljudssvetsare kan leverera referensinställningar för olika material. Svetsning av två olika plaster kan uppnås om deras inställningar inte är för olika.

storleken på delar är också en viktig faktor. Ultraljudssvetsning utmärker sig med små delar. Hur stor är för stor? Tja, här är några tumregler:

• * ju svårare materialet är, desto mindre är det max storlek kan vara. Nylon (svårt) kan bara vara cirka 3,5″, medan ABS (lätt) kan vara cirka 10″.

• lägre frekvenser (15 kHz) kräver större verktyg (10″). Högre frekvenser (40 kHz) kräver mindre verktyg (2,5″)

Delgeometri påverkar förmågan att producera rena svetsar. Ultraljudssvetsning fungerar bra med tunnväggiga delar, långa väggar som inte stöds och inre svetsar. Komplexa geometrier och djupa konturer är inte väl lämpade för ultraljudssvetsning.när du utformar gränssnittet mellan delarna är det viktigt att lägga till en energidirektör. En energidirektör arbetar för att koncentrera energin från hornet för att initiera en snabb smältning. Det är vanligtvis en triangulär profil som ligger i mitten av väggen och löper längs väggen. Att placera energidirektören på den del som rör Hornet rekommenderas. En bra utgångspunkt är en vinkel på 60-90 grader med en höjd lika med 1/8 av väggtjockleken. En tumregel för den erforderliga ställdonskraften är 1 lbf för varje linjär millimeter energidirektör. Utformningen av delarna bör innehålla funktioner som hjälper anpassa dem. Dessa förslag är bara en utgångspunkt och bör utvärderas med en applikationsingenjör. En beprövad uppsättning empiriska data tillsammans med etablerade svetsprocedurer är nyckeln till ett framgångsrikt projekt.

fördelar

ultraljudssvetsning ger många fördelar jämfört med alternativa metoder:

• höghållfasta svetsar

• inga förbrukningsvaror—inga fästelement eller lim

• snabb—ingen botemedel eller torr tid. Svetsar på mindre än en sekund.

• Easily automated

• Clean and precise

• No ventilation needed

• Can vibrate contaminates out of packaging seals

• Provides tamper-proof hermetic seals

• Low power consumption—works in short bursts

• Great for volatile or heat sensitive products

• Uses standard electrical power (115V @ 60Hz)

• Etablerad teknik med många val i utrustning

• relativt låga kostnader kapital utrustning

begränsningar och nackdelar.

här är några begränsningar att vara medveten om vid utvärdering av ultraljudssvetsning: