poprzedni artykuł z tej serii dotyczył metod walcowania i gięcia blach i profili procesu stoczniowego. Następnie mieliśmy przegląd tego, jak podzespoły, Podzespoły są wytwarzane w prefabrykacji. Są one następnie przyspawane do postaci jednostek, które są wznoszone zgodnie z ustaloną wcześniej sekwencją spawania.

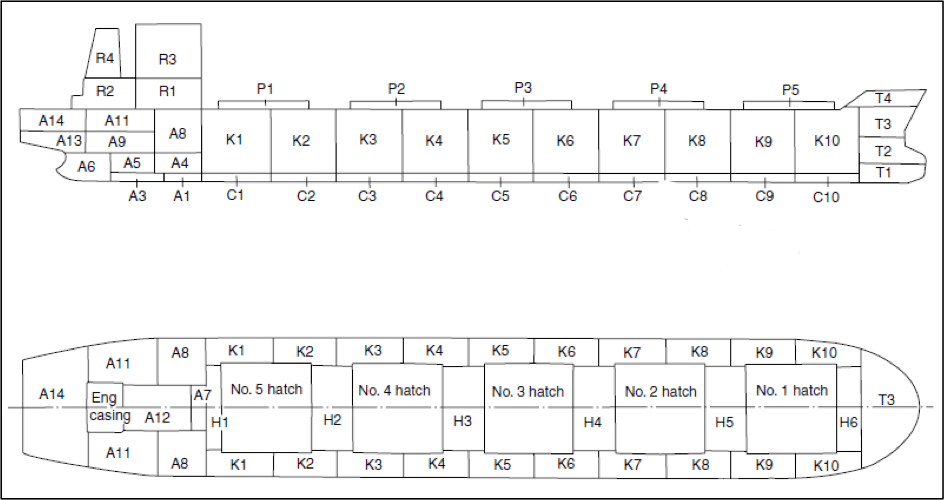

gdy wszystkie jednostki lub bloki zostaną wzniesione, są gotowe do spawania zgodnie z ustaloną wcześniej sekwencją, aby cały statek miał zostać wzniesiony. Robimy krok wstecz i zaczynamy od zrozumienia, jak statek jest podzielony na bloki, jak pokazano na rysunku 1.

Rysunek 1: Podział masowca na bloki

powyższy rysunek przedstawia podział masowca na bloki. Ważne jest, aby zrozumieć, że blok nie może mieć pełnej szerokości statku, a wielkość bloku zależy od pojemności i wyposażenia stoczni.

podczas procesu budowy statków każdy blok statku jest doprowadzany do doku budynku, gdzie są one wznoszone za pomocą dźwigów, zgodnie z sekwencją spawania. Po każdej erekcji spawanie odbywa się na złączach blokowych. Wyrównanie bloków jest bardzo ważnym czynnikiem decydującym o produktywności stoczni, a środki zapewnienia jakości są podejmowane w celu zapewnienia prawidłowego wyrównania. Ulepszenia w wyrównaniu zostały dokonane przez zastosowanie odpowiednich przyrządów do zakrzywionych paneli powłokowych, odpowiednich technik spawania, które mają mniejszy wkład ciepła, oraz przez zastosowanie narzędzi do wyrównywania laserowego.

miejsce cumowania statków jest konstrukcją przypominającą dok z podłogą poniżej średniego poziomu morza. Kiedy wszystkie bloki są wznoszone i spawane, dok jest następnie zalany, a statek jest wypłynął do nabrzeża wyposażającego. Jednak w wielu stoczniach, w których poziom podłogi w doku budynku jest powyżej średniego poziomu morza, statek jest przenoszony na wodę za pomocą specjalistycznych technik wodowania, które omówimy w dalszej części artykułu.

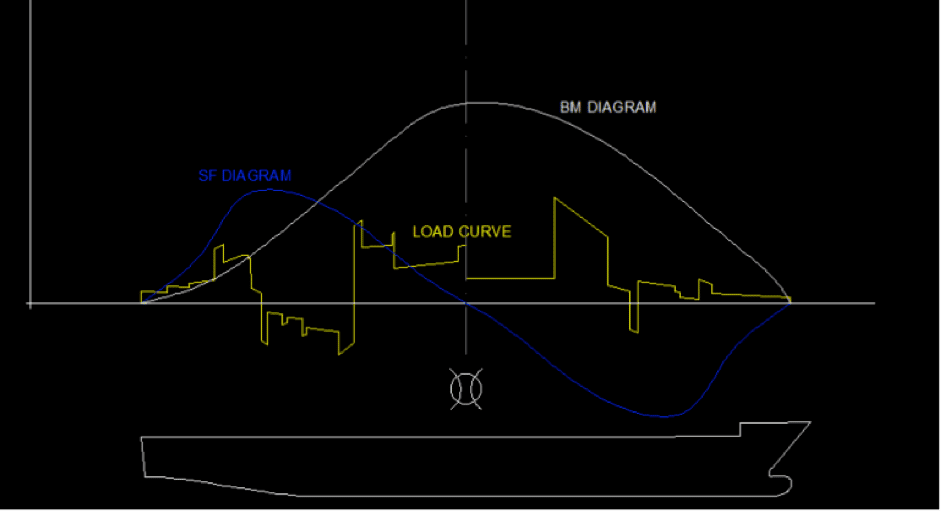

w niektórych stoczniach montaż bloków, w przypadku bardzo dużych zbiornikowców i tankowców, odbywa się bezpośrednio w Warunkach pływających. Jest to praktykowane w przypadku, gdy wielkość statku przekracza pojemność Koi budynku lub w przypadku, gdy dwie połowy statku są budowane na oddzielnych koi i są pływane. Następnie dwie sekcje są ciągnięte razem za pomocą uchwytów, a ich wyrównanie z dokładnością za pomocą optycznych urządzeń pomiarowych. Zwykle na złączu (na przykład złącze K4 i K5 na fig.1), kissony są przyspawane do obu połówek. Początkowo kesony są wypompowywane na sucho. Przed spawaniem obu połówek, kesony są balastowane tak, aby osiągnąć wymagany projekt dla obu połówek, które mają być wyrównane do spawania pionowego. Ponieważ staw znajduje się na śródokręciu, balastowanie kesonów skutkowałoby ugięciem dźwigara kadłuba. Tak więc Czołgi dziobowe i rufowe są balastowane, aby zrównoważyć efekty zwisania. Po spawaniu na złączu jest on testowany Rentgenowsko pod kątem wszelkich wad spawania. To złącze spawalnicze jest jednym z najważniejszych połączeń spawalniczych w całym statku, ponieważ znajduje się w pobliżu midship (i midship jest regionem poddanym maksymalnemu momentowi zginającemu. Zob. Rysunek 2).

Rysunek 2: wykresy momentu zginającego i siły ścinającej

Wodowanie

wiele dużych stoczni buduje obecnie statki w dokach budowlanych, które są następnie zalewane, a statek jest holowany do basenu strój przez holownik. Ale większość stoczni nadal podąża za tradycyjnym procesem wodowania statku. Obecnie metody wodowania stały się bezpieczniejsze i bardziej proaktywne w podejściu, ponieważ programy komputerowe pomagają inżynierom oszacować obciążenie statku podczas startu.

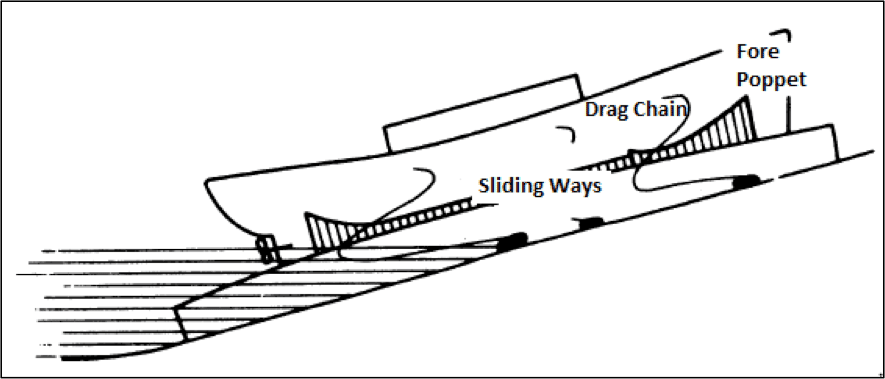

gdy statek jest zbudowany, cały ładunek statku jest przejmowany przez bloki stępkowe. Po przygotowaniu do startu kołyski dziobowe i rufowe są konstruowane i przyspawane do kadłuba. Teraz ciężar jest gotowy do przeniesienia z bloków kilowych na kołyski. Statek wraz z całą konstrukcją kołyski jest przesuwany wzdłuż prowadnicy do sąsiedniego zbiornika wodnego, gdzie ładunek jest równoważony przez Wyporność, proces, który zrozumiemy szczegółowo nieco później.

statek może być odpalany na końcu, na rufie najpierw (tzn. rufę statku tworzy się przed dziobem), lub na boki. Zazwyczaj preferowane jest uruchomienie końcowe, ponieważ zapewnia lepsze rozłożenie obciążenia na pochylni i kołysce. Jednakże w przypadku stoczni, w których zasięg przyległego zbiornika wodnego jest niewystarczający do zmieszczenia długości statku, preferowane jest wodowanie boczne.

statek jest przywiązany do brzegu za pomocą łańcuchów ciągnących. Długość łańcuchów jest tak zaprojektowana, że są luźne przed startem, a po starcie naprężone na tyle, aby statek nie uderzył w przeciwny Brzeg.

Rysunek 3: koniec wodowania statku

wyposażenie

po wodowaniu statek jest holowany do basenu wyposażenia. Umywalka stoczni znajduje się zwykle w pobliżu warsztatów inżynieryjnych i maszynowych stoczni, w których wytwarzane są elementy stroju.

jak mówiliśmy w poprzednich częściach, większe stocznie preferują zaawansowane wyposażenie, stąd prawie 95 procent wszystkich prac wyposażenia jest ukończonych podczas samego etapu budowy. Pozostałe drobne elementy stroju są montowane w umywalce stroju. Jednak w mniejszych i standardowych stoczniach, w których zaawansowane wyposażenie nie jest możliwe, kompletne wyposażenie odbywa się w basenie strój.

próby morskie

Po zakończeniu wszystkich prac konstrukcyjnych i wyposażeniowych próby morskie są przeprowadzane przez władze stoczni w obecności wyznaczonego przedstawiciela właściciela statku. Niektóre testy obejmują próby prędkości, test koła skrętu, Crash stop test, zygzak lub manewr przekroczenia Kempf ’ a, manewr spiralny, próby silnika i test z tyłu.

Po zbadaniu wyników prób morskich i uznaniu ich za akceptowalne zarówno przez właściciela, jak i budowniczego statku (zgodnie ze specyfikacjami wymienionymi w umowie), statek jest dostarczany klientowi. Jeżeli wyniki nie spełniają wymogów określonych w umowie, Stoczniowiec otrzymuje okres karencji na dokonanie wymaganych modyfikacji, po czym ponownie przeprowadza próby morskie. Jeżeli statek nie zostanie dostarczony z zadowalającymi wynikami po upływie okresu karencji, budowniczy statku jest zobowiązany zapłacić właścicielowi kary zgodnie z umową.

przegląd

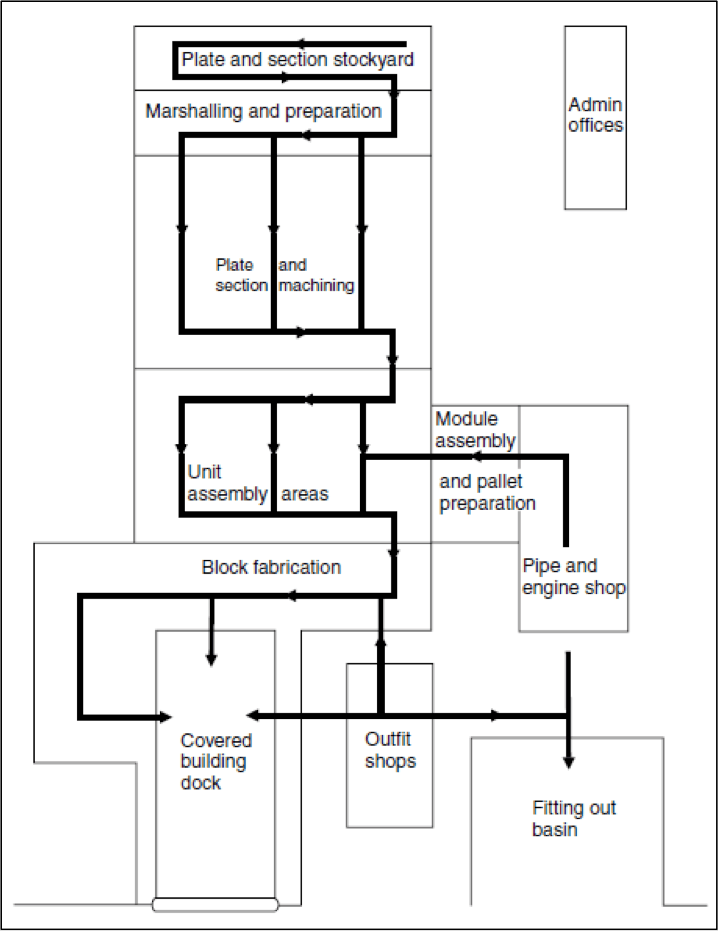

Rysunek 4: Układ stoczni i przepływ procesu.

rozpoczęliśmy tę serię artykułów w celu zrozumienia całego procesu budowy statków i przepływu materiału od magazynu do produktu końcowego. Czytelnik zaznajomiony z dwoma pierwszymi częściami wiedziałby, że przyjęliśmy inne podejście w zrozumieniu całego procesu. Zamiast najpierw mieć widok z lotu ptaka na proces budowy statków, omówiliśmy każdy proces szczegółowo, zgodnie z sekwencją zastosowaną w branży. Na tym etapie, po szczegółowym zrozumieniu każdego etapu procesu budowy statków, czytelnikowi łatwiej byłoby teraz uzyskać przegląd przebiegu procesu w stoczni. To właśnie ten przebieg procesu jest decydującym czynnikiem w układzie każdej stoczni, jak pokazano na rysunku 3. Spójrz na ten układ i spróbuj zrozumieć każdy komponent, ich zastosowanie i spróbuj wyjaśnić, dlaczego dany komponent znajduje się tam, gdzie jest.

Tagi: budowa statków Stocznia stoczniowa ebook oferta