Der vorherige Artikel dieser Serie befasste sich mit Methoden des Walzens und Biegens von Platten und Abschnitten des Schiffbauprozesses. Wir hatten dann einen Überblick darüber, wie Baugruppen, Baugruppen in der Vorfertigung hergestellt werden. Diese werden dann zu Einheiten verschweißt, die nach einer vorab festgelegten Schweißreihenfolge aufgestellt werden.

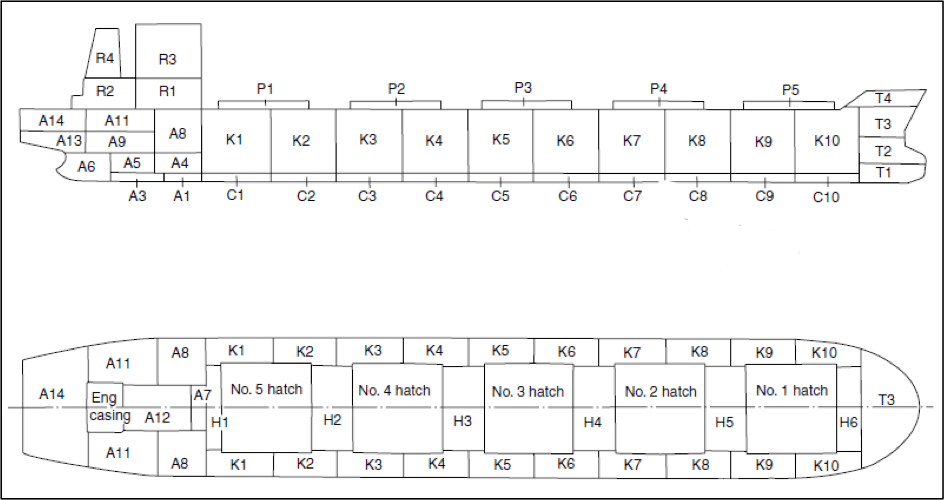

Sobald alle Einheiten oder Blöcke errichtet sind, können sie gemäß einer vorab festgelegten Reihenfolge geschweißt werden, damit das gesamte Schiff errichtet werden kann. Wir machen einen Schritt zurück und beginnen mit dem Verständnis, wie ein Schiff in Blöcke unterteilt ist, wie in Abbildung 1 gezeigt.

Abbildung 1: Aufteilung eines Bulk Carriers in Blöcke

Die obige Abbildung zeigt die Aufteilung eines Bulk Carriers in Blöcke. Es ist wichtig zu verstehen, dass ein Block möglicherweise nicht die volle Breite des Schiffes hat und die Größe eines Blocks von der Kapazität und den Gemetzeleinrichtungen in der Werft abhängt.

Während des Schiffbauprozesses wird jeder Schiffsblock zum Baudock gebracht, wo er gemäß der Schweißreihenfolge mit Kränen aufgestellt wird. Nach jeder Montage wird an Blockverbindungen geschweißt. Die Ausrichtung der Blöcke ist ein sehr wichtiger Faktor für die Produktivität der Werft, und es werden Qualitätssicherungsmaßnahmen ergriffen, um eine ordnungsgemäße Ausrichtung sicherzustellen. Verbesserungen bei der Ausrichtung wurden durch die Verwendung geeigneter Vorrichtungen für gekrümmte Schalenplatten, geeigneter Schweißtechniken mit geringerem Wärmeeintrag und durch die Verwendung von Laserausrichtwerkzeugen vorgenommen.

Ein Schiffbauliegeplatz ist eine dockartige Struktur mit einem Bodenniveau unterhalb des mittleren Meeresspiegels. Wenn alle Blöcke errichtet und geschweißt sind, wird das Dock überflutet und das Schiff zum Ausrüstungssteg hinausgeschwemmt. In vielen Werften, in denen der Bodenbelag im Baudock über dem mittleren Meeresspiegel liegt, wird das Schiff jedoch mit speziellen Starttechniken auf dem Wasser hergestellt, auf die wir später in diesem Artikel eingehen werden.

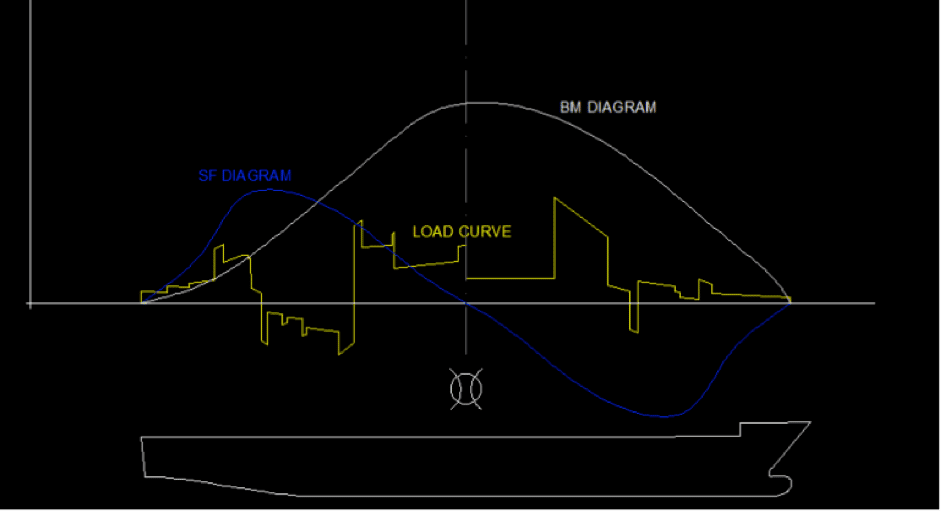

In einigen Werften erfolgt die Montage von Blöcken bei sehr großen Schüttgütern und Tankern direkt im flotten Zustand. Dies wird praktiziert, wenn die Größe des Schiffes die Kapazität des Bauliegeplatzes überschreitet oder wenn zwei Schiffshälften an getrennten Liegeplätzen gebaut und geschwommen werden. Dann werden die beiden Abschnitte mit Tackles zusammengezogen und mittels optischer Messgeräte feinjustiert. Normalerweise werden an der Verbindung (z. B. der Verbindung zwischen K4 und K5 in Abbildung 1) Senkkästen an beide Hälften geschweißt. Zunächst werden die Senkkästen trocken gepumpt. Vor dem Verschweißen beider Hälften werden die Senkkästen ballastiert, um den erforderlichen Tiefgang für beide Hälften zu erreichen, die für das vertikale Verschweißen ausgerichtet werden sollen. Da sich das Gelenk in der Mitte des Schiffes befindet, würde das Ballastieren der Senkkästen zu einem Durchhängen des Rumpfträgers führen. So sind die vorderen und hinteren Tanks ballastiert, um die Auswirkungen des Durchhängens auszugleichen. Nachdem das Schweißen an der Verbindung durchgeführt wurde, wird es auf etwaige Schweißfehler röntgengeprüft. Diese Schweißverbindung ist eine der wichtigsten Schweißverbindungen im gesamten Schiff, da sie sich in der Nähe des Mittelschiffs befindet (und das Mittelschiff der Bereich ist, der dem maximalen Biegemoment ausgesetzt ist. Siehe Abbildung 2).

Abbildung 2: Biegemoment- und Scherkraftdiagramme

Start

Viele große Werften bauen heute Schiffe auf Baudocks, die dann überflutet werden, und das Schiff wird mit einem Schlepper ins Hafenbecken geschleppt. Aber die meisten Werften folgen immer noch dem traditionellen Prozess des Startens eines Schiffes. Heute sind die Startmethoden sicherer und proaktiver geworden, da Computerprogramme den Ingenieuren helfen, die Belastung des Schiffes während des Starts abzuschätzen.

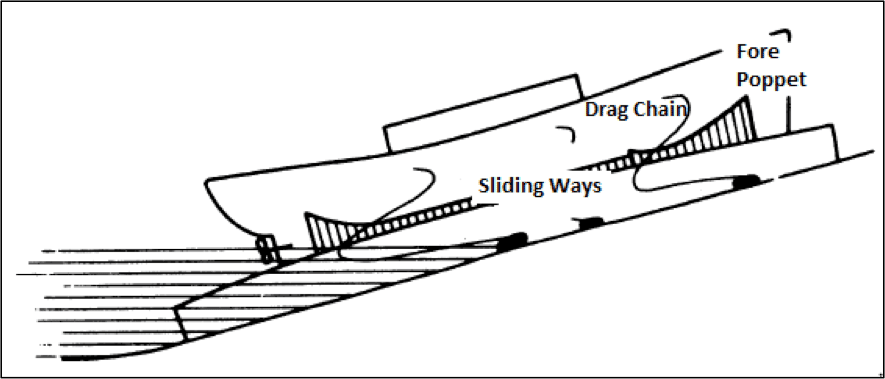

Wenn das Schiff gebaut wird, wird die gesamte Ladung des Schiffes von den Kielblöcken aufgenommen. Sobald sie startbereit sind, werden die vorderen und hinteren Wiegen konstruiert und mit dem Rumpf verschweißt. Jetzt kann das Gewicht von den Kielblöcken auf die Wiegen verlagert werden. Das Schiff wird zusammen mit der gesamten Wiegenstruktur entlang der Gleitbahn zum angrenzenden Wasserkörper gleiten, wo die Last durch den Auftrieb ausgeglichen wird, ein Prozess, den wir etwas später im Detail verstehen werden.

Das Schiff kann am Ende gestartet werden, Heck zuerst (das heißt, das Heck des Schiffes wird vor dem vorderen Teil auf Wasserbasis gemacht), oder seitwärts. Normalerweise wird der Endstart bevorzugt, da er eine bessere Lastverteilung auf der Helling und der Wiege gewährleistet. Im Falle von Werften, bei denen die Ausdehnung des angrenzenden Gewässers nicht ausreicht, um die Länge des Schiffes aufzunehmen, wird der Seitenstart bevorzugt.

Das Schiff ist mittels Schleppketten an das Ufer gebunden. Die Länge der Ketten ist so ausgelegt, dass sie vor dem Start locker und nach dem Start straff genug sind, um das Schiff daran zu hindern, das gegenüberliegende Ufer zu treffen.

Abbildung 3: Start eines Schiffes beenden

Ausrüsten

Nach dem Start wird das Schiff zum Ausrüstungsbecken geschleppt. Das Ausrüstungsbecken einer Werft befindet sich normalerweise in der Nähe der Technik- und Maschinenwerkstätten der Werft, in der die Ausrüstungsgegenstände hergestellt werden.Wie wir in früheren Teilen besprochen haben, bevorzugen größere Werften eine fortschrittliche Ausrüstung, daher werden fast 95 Prozent der gesamten Ausrüstungsarbeiten während der Bauphase selbst abgeschlossen. Die restlichen kleinen Ausrüstungsgegenstände werden am Ausrüstungsbecken angebracht. In kleineren und Standardwerften, in denen eine erweiterte Ausrüstung nicht möglich ist, wird die vollständige Ausrüstung jedoch im Ausrüstungsbecken durchgeführt.

Probefahrten

Sobald alle Bau- und Ausrüstungsarbeiten abgeschlossen sind, werden die Probefahrten von der Werftbehörde in Anwesenheit eines benannten Vertreters des Reeders durchgeführt. Einige Tests umfassen Geschwindigkeitsversuche, Wendekreistest, Crash-Stop-Test, Zick-Zack- oder Kempf-Überschwingermanöver, Spiralmanöver, Motorversuche und Achterntest.

Nachdem die Ergebnisse der Seeversuche sowohl vom Eigner als auch vom Schiffsbauer (gemäß den im Vertrag genannten Spezifikationen) untersucht und für akzeptabel befunden wurden, wird das Schiff an den Kunden geliefert. Wenn die Ergebnisse nicht den vertraglichen Anforderungen entsprechen, erhält der Schiffbauer eine Nachfrist, um die erforderlichen Änderungen vorzunehmen. Wenn das Schiff nach Ablauf der Nachfrist nicht mit zufriedenstellenden Ergebnissen geliefert wird, ist der Schiffbauer verpflichtet, dem Eigner Vertragsstrafen zu zahlen.

Übersicht

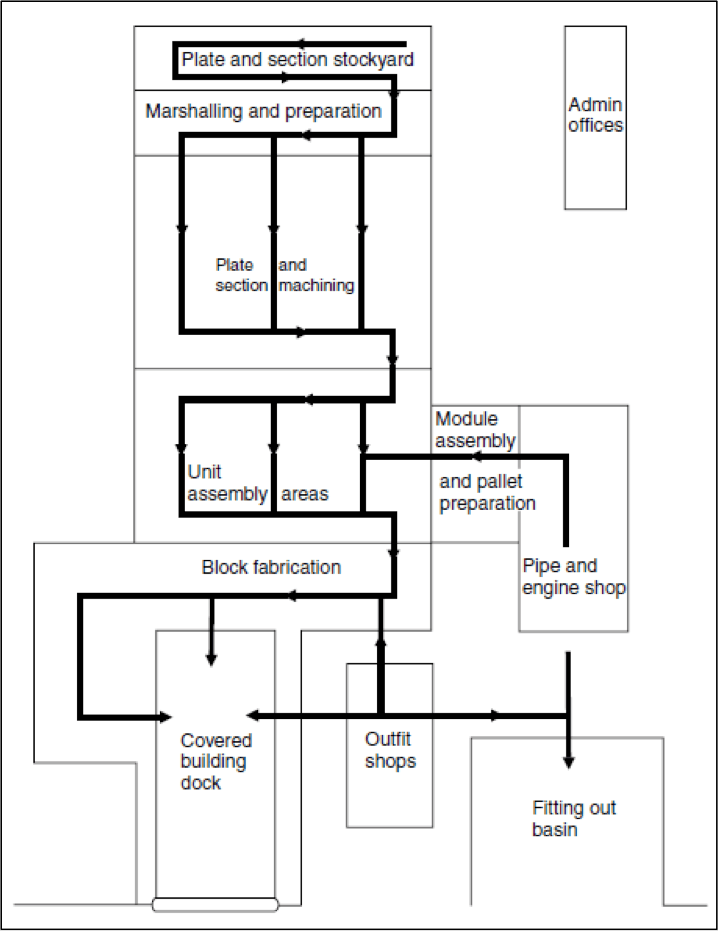

Abbildung 4: Layout einer Werft und Prozessablauf.

Wir haben diese Artikelserie mit dem Ziel begonnen, den gesamten Schiffbauprozess und den Materialfluss vom Lagerplatz bis zum Endprodukt zu verstehen. Ein Leser, der mit den ersten beiden Teilen vertraut ist, würde wissen, dass wir einen anderen Ansatz gewählt haben, um den gesamten Prozess zu verstehen. Anstatt zuerst eine Luftaufnahme des Schiffbauprozesses zu machen, Wir haben jeden Prozess im Detail besprochen, gemäß der in der Branche befolgten Reihenfolge. Zu diesem Zeitpunkt wäre es für den Leser einfacher, sich einen Überblick über den Prozessablauf in einer Werft zu verschaffen, nachdem er jeden Schritt im Schiffbauprozess im Detail verstanden hat. Dieser Prozessablauf ist der entscheidende Faktor für das Layout jeder Werft, wie in Abbildung 3 dargestellt. Schauen Sie sich dieses Layout an und versuchen Sie, jede Komponente und ihre Verwendung zu verstehen und herauszufinden, warum sich eine bestimmte Komponente dort befindet, wo sie sich befindet.

Stichworte: ship launch Shipbuilding Yard ebook Angebot