Biomatériaux

Il est possible de délimiter l’étude des biomatériaux à travers une définition très générale mais cohérente par Parc et Lacs. Selon eux, un biomatériau peut être défini comme tout matériau utilisé dans la fabrication de dispositifs pour remplacer une partie ou une fonction du corps de manière sûre, fiable, économique et physiologiquement acceptable.

Afin de remplir de manière satisfaisante la fonction de remplacement, d’agrandissement ou de soutien d’une structure, l’implant doit imiter ou correspondre aux caractéristiques du tissu. La littérature rapporte l’existence de différents types de greffes osseuses utilisées dans les implants: autologues (provenant du même individu); homologues (provenant d’un individu de la même espèce du receveur); et hétérologues (lorsque les espèces du donneur et du receveur ne sont pas les mêmes – bovins, par exemple).

Les greffes autologues présentent certains inconvénients, par exemple: intervention dans une zone saine du corps du patient; morbidité de la zone donneuse, période de récupération plus élevée; sensibilité aux infections; et résorption progressive et constante. Ainsi, les implants dans des biomatériaux synthétiques tels que les céramiques et les polymères ont été largement développés et appliqués. Selon Pereira, Buono et Zavaglia, la demande de biomatériaux est passée de 5 à 15% chaque année.

Classification des biomatériaux

Selon Bath et Santos, les biomatériaux peuvent être classés en quatre classes, en fonction de leur compatibilité avec les tissus environnants:

Biotolérant: Implant séparé de l’os environnant par une couche de tissu mou sur l’interface. Aucun contact dans l’ostéogenèse. La couche est induite par la libération implantaire de monomères, d’ions et/ou de produits de corrosion. Presque tous les polymères synthétiques et la plupart des métaux appartiennent à cette catégorie.

Bioinert: Implants en contact direct avec le tissu osseux, intervenant dans l’ostéogenèse. Cependant, il n’y a pas de réaction chimique entre le tissu et l’implant. Il n’y a pas, du moins en quantités détectables par les cellules, de libération d’un composant quelconque. Des exemples de biomatériaux bioinert sont: l’alumine, la zircone, le titane, le tantale, le niobium et le carbone.

Bioactif: il existe une interaction entre l’implant et le tissu osseux, interférant directement dans l’ostéogenèse. Par similitude chimique, la partie minérale du tissu osseux se lie à l’implant, favorisant l’ostéoconduction. Les principaux matériaux de cette classe sont: le phosphate de Ca, la céramique vitro et l’hydroxyapatite.

Biorésorbables : Matériaux qui, après un certain temps au contact des tissus, finissent par être dégradés, solubilisés ou phagocytés par l’organisme. Ils présentent un intérêt pour les applications cliniques où il est déconseillé de réopérer pour retirer l’implant. Les représentants de cette classe sont le phosphate tricalcique (TCP) et la PLLA (acide poly-L-lactique).

Biomatériaux métalliques

Parfois, des éléments métalliques sous leurs formes naturelles et en petites quantités sont tolérés par l’organisme, tels que le fer (Fe) dans les globules rouges, le cobalt (Co) dans la synthèse de la vitamine B12 et dans les réticulations de l’élastine présente dans l’artère aortique. Cependant, en grande quantité, la plupart des métaux ne sont pas tolérés par le corps.

Certains métaux sont utilisés comme substituts des tissus durs, par exemple dans les remplacements totaux de la hanche et du genou, les plaques et les vis de fixation des fractures, les dispositifs de fixation des colonnes et les implants dentaires en raison de leurs excellentes propriétés mécaniques et de leur résistance à la corrosion. Selon Barbucci, un matériau métallique utilisé dans la construction de prothèses orthopédiques, de dispositifs d’ostéosynthèse et d’implants dentaires devrait présenter les caractéristiques suivantes:

- Résistance limite égale ou supérieure à 800 MPa;

- Résistance à la corrosion (locale et générale);

- Biocompatibilité.

La biocompatibilité n’est pas un effet ou un phénomène unique. Il fait référence à une gamme de processus impliquant différents mécanismes d’interaction mais interdépendants en ce qui concerne les matériaux et les tissus. C’est la capacité du matériau à remplir une fonction spécifique dans le corps sans provoquer d’effets toxiques ou nocifs sur les systèmes biologiques.

Ces caractéristiques sont si restrictives que seul un petit nombre de classes de matériaux métalliques peuvent être utilisées avec succès.

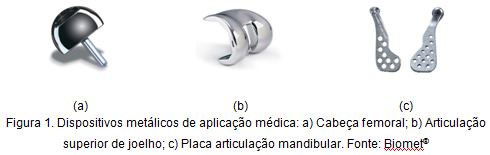

Le premier alliage spécialement développé pour une utilisation dans le corps humain était l' »acier au vanadium”, utilisé pour la fabrication de plaques et de vis pour les fractures osseuses. Parmi les biomatériaux métalliques, les aciers inoxydables austénitiques de type 316 LVM, les alliages Co-Cr-Mo, Co-Ni-Cr-Mo, le titane pur et le Ti-6Al-4V sont les plus utilisés. Quelques exemples sont présentés à la figure 1.

Figure 1: Dispositifs métalliques d’application médicale: a) Tête fémorale; b) genou à articulation supérieure; c) Plaque d’articulation mandibulaire.

Dans ce travail, nous aborderons plus spécifiquement les alliages Co et Ti, dont l’application dans le prototypage rapide DMLS dans le domaine médical est plus expressive.

Alliages de cobalt

Les alliages de cobalt ont été initialement proposés pour les implants chirurgicaux il y a plus de 70 ans. Il existe essentiellement deux types d’alliages de Co pour une application médicale. L’alliage Co-Cr-Mo pour le revêtement et les alliages travaillés Co-Ni-Cr-Mo. L’American Society for Testing and Materials (ASTM) répertorie quatre alliages de Co recommandés pour une utilisation dans les implants chirurgicaux: l’alliage de revêtement Co-Cr-Mo (F75) et les alliages travaillés Co-Cr-W-Ni (F90), Co-Ni-Cr-Mo (F562) et Co-Cr-Mo (F1537).

Ces alliages sont une classe de matériaux très résistants à la corrosion dans les environnements physiologiques et à l’usure, surpassant l’acier inoxydable. De plus, sa limite de résistance supérieure et sa résistance à la fatigue permettent son application là où une longue durée de vie sans apparition de fractures ou de contraintes / fatigue est requise. De nombreuses propriétés proviennent de la nature cristallographique du cobalt, de l’effet booster du Cr et du Mo et de la formation de carbures de dureté élevée.

De telles caractéristiques particulières ont conduit à l’utilisation de ces alliages dans diverses applications médicales, en particulier dans celles qui visent à remplacer les surfaces articulaires. Leurs propriétés de résistance à l’usure, à la corrosion et à faible coefficient de frottement sont déterminantes dans ce choix.

Un exemple d’application est l’arthroplastie totale de la hanche (THA). Les systèmes les plus récents consistent en une tige fémorale fixée à une tête modulaire soumise à la coordination avec le composant acétabulaire. Ce système est connu sous le nom de MoM (métal sur métal) – en référence à la surface de contact – et est meilleur que les systèmes MoP (métal sur polyéthylène), utilisés en relation avec le taux d’usure volumétrique et d’autres paramètres jusqu’à présent, comme indiqué dans. La figure 2 montre un exemple des systèmes MOP et MoM pour THA.

Figure 2: À gauche: MoP; à droite: maman.

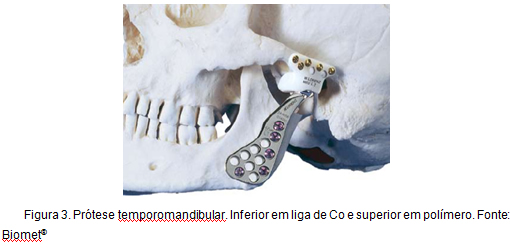

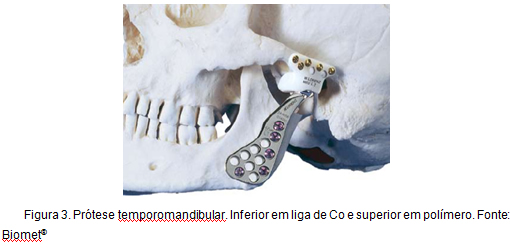

Un autre exemple d’application des alliages de Co, auxquels ce travail est directement lié, est la reconstruction totale de l’articulation temporo-mandibulaire. Ce type de prothèse, connu sous le nom de prothèse Christensen, est utilisé depuis plus de 30 ans et se caractérise par la promotion d’une reconstruction stable, fiable et prévisible, offrant une réduction du niveau de douleur, une amélioration de la fonctionnalité et un degré de mouvement plus élevé. La figure 3 illustre une prothèse temporo-mandibulaire.

Figure 3: Prothèse temporomandibulaire.

Alliages de titane

Découvert en 1791 par William Gregor, un minéralogiste britannique– le titane – et plus récemment ses alliages – est utilisé depuis des décennies dans la fixation des fractures et la reconstruction articulaire car il répond aux exigences nécessaires aux applications biomédicales, telles que: résistance à l’usure, biocompatibilité, bioadhésion (induction de la croissance osseuse), module d’élasticité (plus l’os humain est proche – 10-30 GPa -, mieux c’est), résistance à la fatigue et bonne aptitude au traitement.

Le titane a une structure hexagonale à conditionnement fermé (hcp) relative à la phase alpha, qui peut subir un changement allotropique à 881º C pour la structure cubique centrée sur le corps (bcc) connue sous le nom de phase bêta. La manipulation de ces caractéristiques cristallographiques par l’ajout de liants et de procédés thermomécaniques permet d’obtenir des alliages aux propriétés diverses.

Les classes de titane initialement introduites en tant que biomatériaux étaient ASTM F67 (titane commercialement pur dans les grades 1, 2, 3 et 4), ASTM F136 (alliage Ti-6Al-4V Extra Low Interstitiel) et ASTM F1472 (alliage Ti-6Al 4W-standard). Dans ces matériaux, certains éléments d’alliage stabilisent la phase alpha tandis que d’autres stabilisent la phase bêta. On peut stabiliser la phase alpha en incluant l’aluminium, l’étain et le zirconium, tandis que la phase bêta peut être stabilisée avec du vanadium, du molybdène, du niobium, du chrome, du fer et du manganèse. On note donc que l’alliage ASTM F136 est un example d’alliage alpha/bêta stabilisé.

Une partie de la résistance à l’usure observée dans le titane et ses alliages est due à la formation d’une couche d’oxyde passive constituée principalement de TiO2 qui adhère à la surface du métal et le protège, en plus d’être en grande partie responsable de la biocompatibilité du matériau. Cette couche peut être obtenue par oxydation anodique dans un électrolyte d’acide acétique et, lorsque la présence de titane dans les tissus adjacents à l’implant est évaluée, elle est sensiblement plus petite dans l’implant anodisé si on la compare à ceux sans anodisation de surface,.

Un traumatisme grave de la structure faciale nécessite un grand nombre de plaques et de vis, et les implants en titane sont particulièrement adaptés, en raison des propriétés citées dans cette revue. Il existe des plaques et des vis pour la région cranio-maxillo-faciale dans différentes configurations afin que le médecin puisse ajuster le système à l’anatomie du patient. La figure 4 est un exemple d’application du titane dans la fixation des fractures cranio-maxillo-faciales.

Figure 4: Plaques de fixation des fractures cranio-maxillo-faciales.

Une autre application qui démontre la polyvalence du matériau se produit dans les tiges intramédullaires pour les fractures fermées et composées du tibia, où l’implant (Figure 5) est indiqué pour les fractures osseuses plus grandes et soumis à des contraintes mécaniques plus importantes (tibia).

Figure 5: Tige intramédullaire tibiale dans Ti.

Biomatériaux céramiques

Le développement de matériaux céramiques pour des applications biomédicales se concentre principalement dans les domaines de l’orthopédie et de la dentisterie. C’est une classe de matériaux qui comprend plusieurs caractéristiques des biomatériaux. Il a des représentants des classes bio-inertes, biorésorbables, bioactives et poreuses pour la croissance des tissus.

Le potentiel de la céramique en tant que biomatériaux provient de sa similitude avec l’environnement physiologique, due à sa constitution de base en ions que l’on retrouve également dans l’environnement physiologique (calcium, potassium, magnésium, sodium, etc.) et d’autres dont la toxicité est très limitée (zirconium et titane).

Les céramiques bio-inertes sont plus représentatives dans les composés d’alumine (Al2O3), de zircone (ZrO2) et de zircone stabilisée par de l’oxyde d’yttrium (ZrO2 (Y2O3)). Leur capacité à ne pas réagir avec les tissus environnants, leur résistance à la corrosion, leur résistance élevée à l’usure et leur résistance mécanique élevée sont des caractéristiques essentielles de leur utilisation en tant que surfaces articulées soumises à des charges et à des frottements.

Au cœur des céramiques bioactives et biorésorbables, on trouve des composés tels que l’hydroxyapatite (HA), les phosphates de calcium, notamment le phosphate β-tricalcique (β-TCP), ainsi que les bioglasses et vitrocéramiques, dont la composition est constituée d’une vaste gamme d’oxydes (SiO2, P2O5, CaO, CaF2, Na2O, Al2O3, Ta2O5, et TiO2, entre autres.) .

Park, J; Lakes, R.S. « Biomaterials – An Introduction”. Springer. 3ª edição. 2007. p. 2.

Gália, C. A; et coll. « Utilisation du greffon homologue et hétérologue dans la diaphyse fémorale de rats: comparaison entre le greffon osseux congelé et lyophilisé ». Journal brésilien d’Orthopédie et de traumatologie. Mars 2005.

Marzola, C; Toledo Filho, J. L. « principes fondamentaux de la Chirurgie maxillo-faciale orale – implants de matériaux alloplastiques » ”Chapitre X.

Pereira, M. M; Buono, V. T. L; Zavaglia, C. A. C. « Matériaux métalliques: Science et application en tant que biomatériaux. Dans: Orefice, R. A; Pereira, M. M; Mansur, H. S. « Biomatériaux: fondamentaux et applications » « Rio de Janeiro. Culture médicale, 2006, chap. 2, p. 39 à 58.

Bath, S. V. « Biomatériaux ». Maison d’édition Narosa. Nova Dheli, Inde. 2002. p. 181

Santos, L.A. « Développement du phosphate de calcium reforçado por fibras para uso na área médico-odontológica. »Tese de Doutorado. Université d’État de Campinas. 2002.

Wong, J. Y; Bronzinho, J. D. « Biomatériaux ». Groupe Taylor et Francis. LLC. 2007. p. 1-1.

Barbucci, R. « Science des Biomatériaux intégrés ». Kluwer Academic / Plenum Publishers. New York.2002. gercer.6. p. 289-290.

Bertol, L. S. « Contribution à l’étude du prototypage rapide, de la numérisation tridimensionnelle et de la sélection des matériaux dans la conception d’implants personnalisés » ”Mémoire de maîtrise. Université fédérale du Rio Grande do Sul. Porto Alegre. 2008.

Donachie M. « Metals Handbook desk Edition”. 2e édition, sous la direction de Davis, J. R. ASM International. 1998.

Disegi, J. A; Kennedy, R. L; Pilliar, R. « Alliages à base de cobalt pour Applications biomédicales »” Norme ASTM-STP 1365. 1999.

Shi, D. « Introduction aux biomatériaux ». Presse de l’Université de Tsinghua, Scientifique mondiale. 2006. p–123.

Marti, A. « Alliages à base de cobalt utilisés en chirurgie osseuse”. Blessure – Journal international des soins aux blessés. 2000 (31).

Wnek, G. E; Bowlin, G. L. « Encyclopédie des biomatériaux et du Génie biomédical »” Vol 2. 2ª edição. Informa Santé. 2008.

Sieber, H. P; Rieker, C. B; Köttig, P. « Analyse de 118 implants de hanche récupérés en métal sur métal de deuxième génération”. Le Journal des os &Chirurgie articulaire (Br). 1998; 80-B:46-50.

Garret, W. R; Abbey, P. A; Christensen, R. « Reconstruction de l’articulation temporo-mandibulaire avec une prothèse d’articulation temporo-mandibulaire totale personnalisée : Utilisation chez le patient opéré à plusieurs reprises”. Une réimpression de Surgical Technology International VI.

Leyens, C; Manfred, P. « Titanium and Titanium alloys: fundamentals and applications”. Wiley-VCH. Première édition. 2003. p-1.

Yaszemski, M. J; Tantrolo, D. J; Lewandrowski, K; Hasirci, V; Altobelli, D. E; Wise, D. L. « Biomatériaux en orthopédie »” Marcel Dekker Inc. 2004. p-2.

Lütjering, G; Williams, J. C. « Matériaux et procédés d’ingénierie du titane. La version de Springer. Deuxième édition. 2003. p-399.

Brown, S.A.; Citrons, J. E. « Applications médicales du titane et de ses alliages: les questions matérielles et biologiques”. Actes d’un symposium tenu en 1994 à Phoenix, en Arizona. NGC 1272. ASTM. 1996.

Brunette, D. M; Tengvall, P; Textor, M; Thomsen, P. « Le titane en médecine: science des matériaux, science des surfaces, ingénierie, réponses biologiques et applications médicales”. La version de Springer. 2001. p-28.

Larsson, C; Thomsen, P; Aronsson, B. O; Rodahl, M; Lausmaa, J; Kasemo, B; Ericson, L. E. « Réponse osseuse aux implants en titane modifiés en surface: études sur la réponse tissulaire précoce aux implants usinés et électropolis de différentes épaisseurs d’oxyde”. Biomaterias 17 (1996) 605-616. Elsevier.

Jorgenson D. S; Centeno, J. A; Mayer M. H; Topper, M.J; Nossov, P. C; Mullick, F. G; Manson, P. N. « Biologic response to passive dissolution of titanium craniofacial microplates »” Biomatériaux 20 (1999) 675-682. Elsevier.

Zimmer Sirus® – Système d’ongle intramédullaire. Zimmer, 2007.

Shakelford, J. F. « Bioceramics – Advanced ceramics; v. 1 ». Gordon et Breach Science Publishers, 1999. p-5.

Hench, L. L. « Bioceramics: From concept to Clinic »” J. Le matin. Céram. Soc., 74 (7) 1487-510 (1991).

Hench, L. L; Wilson, J. « Une introduction à la biocéramique »” World Scientific Publishing Co, 1993. p-25.

Bubok, V. A. « Bioceramics – Yesterday, Today, Tomorrow ». Métallurgie des Poudres et Céramiques métalliques, Vol. 39, Nos 7-8, 2000.

Prothèses personnalisables

Reconstruction cranio-maxillo-faciale par prototypage rapide

Le prototypage rapide est la technique de fabrication de pièces par la méthode additive. Un modèle 3D créé dans un système de CAO est découpé en profils 2D qui sont ensuite construits par un équipement de prototypage rapide couche par couche. Plusieurs techniques sont aujourd’hui disponibles, telles que : la stéréolithographie (SLA), le Frittage Laser Direct Métal (DMLS), la Fusion de Surface Laser (LSM), la Modélisation par Dépôt Fondu (FDM), l’impression 3D (3DP) et le Soudage par Faisceau d’Électrons (EBW).

Au cours de la première décennie d’utilisation de la technique DMLS, de 1994 à 2004, elle a été dominée, du moins dans ses applications commerciales, par des matériaux développés spécifiquement pour le procédé DMLS, notamment en mettant l’accent sur l’amélioration de la processabilité et des propriétés acceptables pour les applications les plus courantes. De nos jours, une large gamme d’alliages est disponible pour une utilisation dans les DML, tels que les alliages légers de titane. Le Ti-6Al-4V– titane, l’aluminium, le vanadium et le Ticp – titane commercialement pur présentent un intérêt particulier dans le domaine médical. Les deux se caractérisent par leurs excellentes propriétés mécaniques, leur résistance à la corrosion, leur faible poids spécifique, et surtout par leur biocompatibilité.

Traditionnellement, le prototypage rapide (RP) est utilisé dans l’industrie et l’ingénierie comme moyen de produire des prototypes fiables en peu de temps, ce qui entraîne des gains de coûts. Récemment, RP a étendu son application au-delà des produits d’ingénierie. Son utilisation dans le domaine médical pour la fabrication d’implants et de prothèses sur mesure, l’étude de l’anatomie et la planification chirurgicale incluent des domaines de recherche importants. L’appel concernant le domaine médical se heurte à des obstacles importants, tels que le fait qu’un cas n’est jamais égal l’un à l’autre – c’est pourquoi la standardisation dans la production d’implants n’est pas avantageuse – et les problèmes concernant les points obscurs de la région de la chirurgie rendent la planification chirurgicale difficile.

Parmi les malformations congénitales, les anomalies craniofaciales (CFA) constituent un groupe très diversifié et complexe qui touche une proportion importante de personnes dans le monde.

Outre les cas de malformations congénitales, il existe des défauts craniofaciaux acquis en raison d’autres troubles – tumeurs, par exemple. Au cours des quatre dernières décennies, un volume croissant de cas de traumatismes faciaux a également été observé, ce qui est étroitement lié à l’augmentation des accidents de voiture et de la violence urbaine.

Dans tous les cas, la rééducation cranio-maxillo-faciale s’inscrit dans le processus de réinsertion des patients dans la société et de promotion du bien-être.

Prototypage rapide en reconstruction crânienne et faciale

Les moyens classiques de fabrication d’un implant pour la réparation d’un défaut crânien consistent en la modélisation directe de l’implant sur le site chirurgical pendant la chirurgie. L’impression est réalisée en cire puis utilisée dans la fabrication d’un moule en biomatériau. À la fin des années 1980, les résultats des premières recherches qui tentaient de trouver un moyen de produire un modèle physique directement à partir d’un modèle numérique tridimensionnel sont apparus.

Le prototypage rapide est une méthode de fabrication couche par couche qui peut produire une géométrie complexe à partir d’un modèle CAO.

Son utilisation dans des applications médicales a révolutionné la planification de chirurgies complexes grâce à la construction de modèles anatomiques préopératoires qui permettent au personnel médical d’avoir une évaluation critique de chaque cas particulier. Il a également reçu une grande attention sur son utilisation dans la fabrication personnalisée d’implants pour la reconstruction du crâne et des défauts faciaux,,,,.

Dans la construction d’implants personnalisés, la saisie des données des patients est requise. Les données sont obtenues à partir de CT ou NMRI en tranches transversales 2D au format DICOM, dont l’épaisseur est déterminée sur l’équipement lors de l’obtention des images. Le nombre de tranches est ce qui détermine la résolution de l’image et donc le modèle 3D. Les tranches 2D sont transférées sur le logiciel de modélisation médicale où il est possible d’ajuster le signal de seuil afin d’obtenir, après interpolation, une représentation 3D de la structure osseuse,.

Après l’obtention du modèle, il peut être manipulé dans un logiciel de CAO pour la modélisation de l’implant qui réparera le défaut osseux.

Le solide à motifs est ensuite converti au format STL et peut être prototypé par toutes les techniques de prototypage rapide.

Applications, matériaux et rapports de cas récents

Dans la zone de réparation cranio-maxillo-faciale, plusieurs cas d’application réussie de technologies de modélisation 3D et de prototypage rapide pour avoir des implants personnalisés ont été rapportés.

Bertol et al. a rapporté l’utilisation d’images de tomographie pour obtenir un modèle virtuel 3D pour la procédure de résection virtuelle d’une partie de la mâchoire affectée par une tumeur et la conception d’implant ultérieure pour remplacer la région affectée par la technique de mise en miroir par plan de symétrie, où la partie saine de la mâchoire est mise en miroir et utilisée dans la reconstruction de la région retirée.

Figure 7: Processus d’obtention du modèle 3D et de l’implant (à gauche). Implant construit par DMLS (à droite).

L’implant a été construit en titane (Ti-6Al-4V) en utilisant la technique de Frittage Laser Direct des métaux (DMLS). Dans ce procédé, le métal en poudre est fondu en une pièce solide grâce à la fusion locale fournie par un faisceau laser de haute énergie dirigé par ordinateur selon la conception de la pièce.

Après la fabrication de l’implant, il a été scanné par la technique de balayage 3D pour la comparaison dimensionnelle avec le modèle virtuel. Les différences n’étaient pas supérieures à 0,05 mm, ce qui démontre la précision de la méthode.

Drstvensek et al ont également rapporté des cas réussis qui démontrent le grand potentiel du prototypage rapide dans le domaine médical. Dans un cas rapporté, une asymétrie faciale sévère (microsomie hémifaciale) a été traitée. La méthodologie utilisée était similaire à celle utilisée par Bertol et al. Des modèles 3D ont été obtenus à partir d’images CT et l’implant a été développé dans un environnement virtuel en miroir de la partie non affectée.

Figure 8: Modèle virtuel de la zone à construire (à gauche); Implant fabriqué par DMLS.

Dans un autre cas rapporté par Drstvensek et al, il a été utilisé les mêmes techniques dans la fabrication d’un implant crânien et d’un scan 3D postérieur pour le contrôle dimensionnel. En comparaison avec le modèle virtuel, l’implant a montré des variations de 0,8 à 1,0 mm dans certaines régions. Selon l’auteur, étant donné que la région en question n’est pas située dans une partie critique, l’implant a été approuvé et mis en œuvre avec succès. La technique de prototypage utilisée dans les deux cas était le DMLS et le matériau était le Ti-6Al-4V.

Figure 9: Prothèse fabriquée par DMLS (à gauche). Résultat de l’inspection géométrique virtuelle (à droite).

Récemment, plusieurs études ont porté sur l’association des propriétés dans la fabrication des implants. Cela se produit, par exemple, dans la combinaison des propriétés de résistance mécanique et de la corrosion du titane avec la bioactivité de céramiques telles que HA et α-TCP.

Ning et Zhou ont évalué la bioactivité in vitro et in vivo du biocomposite fabriqué à partir de poudres d’HA et de Ti par la méthode métallurgique en poudre. Des mélanges en différentes proportions de HA / Ti ont été mélangés et synthétisés à 1200 ° C. Les résultats montrent que les composites à teneur en Ti la plus élevée ont la capacité d’induire la nucléation et la croissance de l’apatite à leur surface, qui assurent la croissance osseuse et rendent les biocomposites métal/ céramique candidats au remplacement osseux.

Kim et al ont déposé des films denses et uniformes d’HA et de FHA (hydroxyapatite-fluoro) d’épaisseur ~ 5 µm dans des substrats de titane en utilisant la technique sol-gel. Le substrat présentait une croissance et une prolifération favorables des ostéoblastes, augmentant l’activité et la fonction du substrat.

Dans la même ligne de travail, Bertol a signalé deux cas avec l’association de Ti et de α-TCP. Un implant personnalisé a été obtenu par moulage manuel sur le modèle physique du patient obtenu à partir d’images tomographiques (plancher orbital), tandis que l’autre a été usiné selon la conception virtuelle également obtenue à partir d’images tomographiques (mandibule). Dans les deux cas, les implants ont été recouverts d’α-TCP et mis en œuvre avec succès.

Figure 10:

Non seulement le titane mais aussi les alliages de Co ont utilisé des composites céramiques afin d’améliorer certaines de ses propriétés. Yen et al rapportent le revêtement électrolytique d’un alliage Co-Cr-Mo avec du ZrO2 sur une prothèse de hanche. Dans ce cas, l’application du revêtement a réduit l’usure du composant métallique contre le composant polymère et diminué le coefficient de frottement entre les surfaces.

Khan, S. F.; Dalgarno K. W. « Conception d’implants Médicaux personnalisés par Fabrication en Couches ». École d’Ingénierie Mécanique et des Systèmes. Université NC – Royaume-Uni.

Ma, D; Lin F; Chua C. K. « Applications de prototypage rapide en médecine. Partie 1: Modélisation des volumes basée sur NURBS ”. Le Journal International de La Technologie de Fabrication Avancée. Springer – Verlag Londres Limitée. 2001

Lima, BC « Engenharia Reversa e Prototipagem Rápida: Estudo de Casos ». pp 15-16. 2003.

Shellabear, M; Nyrhilä, O. « DMLS – Histoire du développement et État de l’Art”. LANE, Erlanger. 2004.

Shellabear, M; Nyrhilä, O. « Advances in Materials and Properties of Direct Metal Laser-Syntered Parts »” LANE, Erlanger. 2004.

Molleó, I. L. « anomalies craniofaciales, Génétique et Santé publique: contributions à la reconnaissance de la situation actuelle des soins dans le Système de santé unifié » ” Unicamp. 2004.

Lima Silva, J. J. de; Lima, A. A. A. S.; Torres, S. M. « fractures du visage: analyse de 105 cas » « Revista Brasileira de Cirurgia Craniomaxilofacial / Association Brésilienne de Chirurgie Cranio-Maxillo-faciale. – Vol.12, No 1 (Janv.2009).

Gopakumar, S. « RP en médecine: une étude de cas en chirurgie reconstructive crânienne « » Rapid Prototyping Journal. Volume 10 * Numéro 3 * 2004 * pp. 207-211.

Bertol, L. S. « contribution à l’étude du prototypage rapide, de la numérisation tridimensionnelle et de la sélection des matériaux dans la conception d’implants personnalisés » ”Mémoire de maîtrise. Université fédérale du Rio Grande do Sul. Porto Alegre. 2008.

Naber, H. « Advances in rapid prototyping technologies », Conférence sur les matériaux et la fabrication, Metalex, Thaïlande. 1998.

Gibson, I; Cheung, L. K; Chow, S. P; Cheung, W. L; eh bien, S. L; Savalani, M; Lee, S. H. « L’utilisation du prototypage rapide pour aider les applications médicales”. Journal de prototypage rapide 12/1 (2006) 53-58.

Hench, L. L. « Bioceramics: From concept to Clinic »” J. Le matin. Céram. Soc., 74 (7) 1487-510 (1991).

Wu, W; Shang, Y; Li, H; Wang, W. « Fabrication of repairing skull bone defects based on the rapid prototyping »” Journal des Polymères Bioactifs et compatibles, Vol. 24 – Mai 2009.

Bertol, L. S; Junior, W. K; Silva, F. P. D.; Aumund-Kopp, C. « Conception médicale: Frittage laser direct du métal Ti-6Al-4V ». Matériaux et design (2010), doi: 10.1016/j.matdes.2010.02.050.

Oliveira, R. S. D; Brigato, R; Madureira, J. F. G; Cruz, A. A. V; Filho, F. V. D. M; Alonso, N; Machado, H. R. « Reconstruction d’une grande anomalie crânienne complexe chez un enfant: rapport de cas et revue de la littérature”. Childs Nerv Syst (2007) 23:1097-1102.

Drstvensek, I; Hren, N. I; Strojnik, T; Brajlih, T; Valentan, B; Pogacar, V; Hartner, T. Z. « Applications du Prototypage rapide dans les Procédures de chirurgie Cranio-Maxilofaciale”. Journal International de Biologie et de Génie Biomédical. Numéro 1, volume 2, 2008.

Ning, C. Q; Zhou, Y. « bioactivité in vitro d’un biocomposite fabriqué à partir de poudres de HA et de Ti par méthode de métallurgie des poudres. Biomatériaux 23 (2002) 2909-2915.

Ning, C. Q; Zhou, Y. « Corrélations entre la bioactivité in vitro et in vivo des composites Ti/HA fabriqués par une méthode de métallurgie des poudres”. Acta Biomaterialia 4 (2008) 1944-1952.