Biomaterials

È possibile delimitare lo studio dei biomateriali attraverso una definizione molto generale ma coerente per Parco e Laghi . Secondo loro un biomateriale può essere definito come qualsiasi materiale utilizzato nella produzione di dispositivi per sostituire parte o funzione del corpo in modo sicuro, affidabile, economico e fisiologicamente accettabile.

Al fine di svolgere in modo soddisfacente la funzione di sostituzione, ingrandimento o supporto di una struttura, l’impianto deve imitare o corrispondere alle caratteristiche del tessuto. La letteratura riporta l’esistenza di diversi tipi di innesti ossei utilizzati negli impianti: autologo (derivato dallo stesso individuo); omologo (da un individuo della stessa specie del ricevente); ed eterologo (quando le specie del donatore e del ricevente non sono le stesse – bovini, per esempio ).

Gli innesti autologi presentano alcuni inconvenienti, ad esempio: intervento in un’area sana del corpo del paziente; morbilità dell’area donatrice, periodo di recupero più elevato; suscettibilità alle infezioni; e riassorbimento progressivo e costante . Pertanto, gli impianti in biomateriali sintetici come ceramiche e polimeri sono stati ampiamente sviluppati e applicati. Secondo Pereira, Buono e Zavaglia, la domanda di biomateriali è cresciuta dal 5 al 15% ogni anno.

Classificazione dei biomateriali

Secondo Bagno e Santos , biomateriali possono essere classificati in quattro classi, secondo la compatibilità con i tessuti circostanti:

Biotolerant: Impianto separato dal tessuto osseo circostante da uno strato di morbido tessuto sopra l’interfaccia. Nessun contatto nell’osteogenesi. Lo strato è indotto dal rilascio dell’impianto di monomeri, ioni e / o prodotti di corrosione. Quasi tutti i polimeri sintetici e la maggior parte dei metalli sono questa categoria.

Bioinert: Impianti a diretto contatto con il tessuto osseo, che si verificano coinvolgimento nella osteogenesi. Tuttavia, non vi è alcuna reazione chimica tra il tessuto e l’impianto. Non c’è, almeno in quantità rilevabili dalle cellule, il rilascio di qualsiasi componente. Esempi di biomateriali bioinerti sono: allumina, zirconia, titanio, tantalio, niobio e carbonio.

Bioattivo: c’è l’interazione tra l’impianto e il tessuto osseo, interferendo direttamente nell’osteogenesi. Per somiglianza chimica, la parte minerale del tessuto osseo si lega all’impianto, promuovendo l’osteoconduzione. I materiali principali di questa classe sono: Ca-fosfato, vitro-ceramica e idrossiapatite.

Bioresorbibile: Materiali che, dopo un certo periodo di tempo a contatto con i tessuti, finiscono per essere degradati, solubilizzati o fagocitati dall’organismo. Sono di interesse nelle applicazioni cliniche dove è sconsigliabile il reintervento per rimuovere l’impianto. Rappresentante di questa classe sono fosfato tricalcico (TCP) e PLLA (acido poli-L-lattico).

Biomateriali metallici

A volte, gli elementi metallici nelle loro forme naturali e in piccole quantità sono tollerati dall’organismo, come il ferro (Fe) nei globuli rossi, il cobalto (Co) nella sintesi della vitamina B12 e nei collegamenti incrociati dell’elastina presente nell’arteria aortica . Tuttavia, in grandi quantità la maggior parte dei metalli non è tollerata dal corpo.

Alcuni metalli sono utilizzati come sostituti dei tessuti duri, ad esempio, in protesi totali dell’anca e del ginocchio, piastre e viti per il fissaggio di fratture, dispositivi di fissaggio della colonna e impianti dentali a causa delle loro eccellenti proprietà meccaniche e resistenza alla corrosione . Secondo Barbucci, un materiale metallico utilizzato nella costruzione di protesi ortopediche, dispositivi di osteosintesi e impianti dentali dovrebbe avere le seguenti caratteristiche:

- Limite di resistenza pari o superiore a 800 MPa;

- Resistenza alla corrosione (locale e generale);

- Biocompatibilità.

La biocompatibilità non è un effetto o un fenomeno unico. Si riferisce a una serie di processi che coinvolgono diversi meccanismi di interazione ma interdipendenti riguardanti materiali e tessuti. È la capacità del materiale di svolgere una funzione specifica nel corpo senza causare effetti tossici o dannosi sui sistemi biologici .

Queste caratteristiche sono così restrittive che solo un piccolo numero di classi di materiali metallici può essere utilizzato con successo.

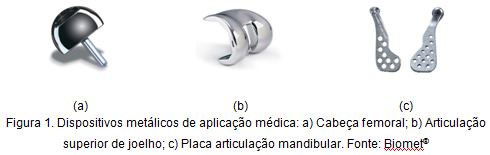

La prima lega specificamente sviluppata per l’uso nel corpo umano fu l ‘ “acciaio al vanadio”, utilizzato per la produzione di piastre e viti per fratture ossee . Tra i biomateriali metallici, gli acciai inossidabili austenitici di tipo 316 LVM, le leghe Co-Cr-Mo, Co-Ni-Cr-Mo, titanio puro e Ti-6Al-4V sono i più utilizzati . Alcuni esempi sono mostrati in Figura 1.

Figura 1: Dispositivi metallici di applicazione medica: a) Testa femorale; b) ginocchio di articolazione superiore; c) Piastra articolare mandibolare.

In questo lavoro, affronteremo più specificamente le leghe Co e Ti, la cui applicazione nella prototipazione rapida DMLS in campo medico è più espressiva.

Leghe di cobalto

Le leghe di cobalto sono state originariamente proposte per impianti chirurgici più di 70 anni fa . Esistono fondamentalmente due tipi di leghe di Co per applicazioni mediche. La lega Co-Cr-Mo per il rivestimento e le leghe lavorate Co-Ni-Cr-Mo . L’American Society for Testing and Materials (ASTM) elenca quattro leghe Co raccomandate per l’uso in impianti chirurgici: lega di rivestimento Co-Cr-Mo (F75) e leghe lavorate Co-Cr-W-Ni (F90), Co-Ni-Cr-Mo (F562) e Co-Cr-Mo (F1537).

Queste leghe sono una classe di materiali altamente resistenti alla corrosione in ambienti fisiologici e all’usura, superando l’acciaio inossidabile . Inoltre, il suo limite di resistenza superiore e la resistenza alla fatica consentono la sua applicazione dove è richiesta una lunga durata senza il verificarsi di fratture o stress/fatica . Molte proprietà sono originate dalla natura cristallografica del cobalto, dall’effetto booster di Cr e Mo e dalla formazione di carburi di elevata durezza .

Tali particolari caratteristiche hanno portato all’utilizzo di queste leghe in diverse applicazioni mediche, in particolare in quelle che mirano a sostituire le superfici articolari. Le loro proprietà di resistenza all’usura, alla corrosione e al basso coefficiente di attrito sono decisive in questa scelta.

Un esempio di applicazione è l’Artroplastica totale dell’anca (THA). I sistemi più recenti consistono in un’asta femorale attaccata ad una testa modulare soggetta a coordinamento con il componente acetabolare . Questo sistema è noto come MoM (metallo su metallo) – in riferimento alla superficie di contatto-ed è migliore dei sistemi MoP (metallo su polietilene), utilizzati in relazione al tasso volumetrico di usura e ad altri parametri finora, come riportato in . La figura 2 mostra un esempio dei sistemi MOP e MoM per THA.

Figura 2: A sinistra: MoP; a destra: MoM.

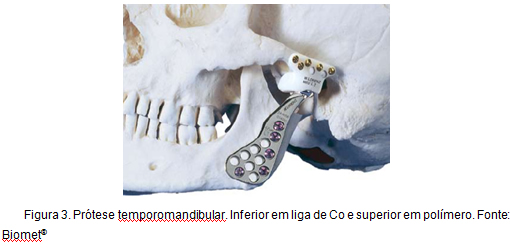

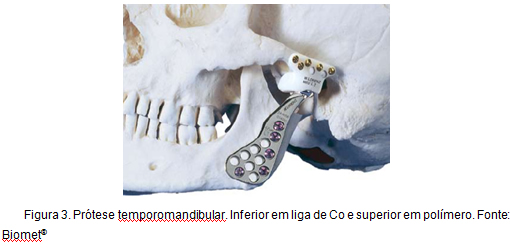

Un altro esempio di applicazione delle leghe di Co, a cui questo lavoro è direttamente correlato, è la ricostruzione totale dell’articolazione temporo-mandibolare. Questo tipo di protesi, noto come protesi Christensen, è in uso da oltre 30 anni ed è caratterizzato dalla promozione di una ricostruzione stabile, affidabile e prevedibile, che fornisce la riduzione del livello di dolore, il miglioramento della funzionalità e un maggiore grado di movimento . La figura 3 illustra una protesi temporomandibolare.

Figura 3: Protesi temporomandibolare.

le leghe di Titanio

Scoperto nel 1791 da William Gregor, un Britannico mineralogista , titanio e, più recentemente, delle sue leghe – è stato utilizzato per decenni nella fissazione di fratture e di ricostruzione articolare, poiché soddisfa i requisiti necessari per applicazioni biomediche, come: resistenza all’usura, biocompatibilità, bioadesione (induzione della crescita ossea), modulo di elasticità (più vicino all’osso umano-10-30 GPa -, meglio è), resistenza alla fatica e buona lavorabilità , .

Il titanio ha una struttura esagonale chiusa imballata (hcp) relativa alla fase alfa, che può subire un cambiamento allotropico a 881º C per la struttura cubica centrata sul corpo (bcc) nota come fase beta. La manipolazione di queste caratteristiche cristallografiche mediante l’aggiunta di leganti e processi termomeccanici consente l’ottenimento di leghe con varie proprietà.

Le classi di titanio inizialmente introdotte come biomateriali erano ASTM F67 (titanio commercialmente puro nei gradi 1, 2, 3 e 4), ASTM F136 (lega Ti-6Al-4V Extra Low Interstitial) e ASTM F1472 (lega Ti-6Al 4W-standard) . In questi materiali, alcuni elementi della lega stabilizzano la fase alfa mentre altri stabilizzano la fase beta. Si può stabilizzare la fase alfa includendo alluminio, stagno e zirconio, mentre la fase beta può essere stabilizzata con vanadio, molibdeno, niobio, cromo, ferro e manganese . Si noti, quindi, che la lega ASTM F136 è un esempio di lega alfa/beta stabilizzata.

Parte della resistenza all’usura osservata nel titanio e nelle sue leghe è dovuta alla formazione di uno strato di ossido passivo costituito principalmente da TiO2 che aderisce alla superficie del metallo e lo protegge, oltre ad essere in gran parte responsabile della biocompatibilità del materiale. Questo strato può essere ottenuto per ossidazione anodica in elettrolita acido acetico e, quando viene valutata la presenza di titanio nel tessuto adiacente all’impianto, è sostanzialmente più piccolo nell’impianto anodizzato se confrontato con quelli senza anodizzazione superficiale,.

Il trauma grave nella struttura facciale richiede un gran numero di piastre e viti e gli impianti in titanio sono particolarmente adatti, a causa delle proprietà citate in questa recensione. Ci sono piastre e viti per la regione cranio-maxillo-facciale in varie configurazioni in modo che il medico possa regolare il sistema in base all’anatomia del paziente. La figura 4 è un esempio di applicazione del titanio nella fissazione delle fratture cranio-maxillo-facciali.

Figura 4: Piastre per il fissaggio delle fratture cranio-maxillo-facciali.

Un’altra applicazione che dimostra la versatilità del materiale si verifica nelle aste intramidollari per fratture tibie chiuse e composte , dove l’impianto (Figura 5) è indicato per fratture ossee più grandi e sottoposte a maggiori sollecitazioni meccaniche (tibia).

Figura 5: Albero tibiale intramidollare in Ti.

Biomateriali Ceramici

Lo sviluppo di materiali ceramici per applicazioni biomediche si concentra principalmente nei settori dell’ortopedia e dell’odontoiatria . È una classe di materiali che include diverse caratteristiche dei biomateriali. Ha rappresentanti delle classi bio-inerte, bioresorbibili, bioattive e porose per la crescita dei tessuti .

Il potenziale della ceramica come biomateriali deriva dalla sua somiglianza con l’ambiente fisiologico, dovuta alla sua costituzione di base di ioni che si trovano anche in ambiente fisiologico (calcio, potassio, magnesio, sodio, ecc.) e altri la cui tossicità è molto limitata (zirconio e titanio) .

Le ceramiche bio-inerti sono più rappresentative nei composti di allumina (Al2O3), zirconia (ZrO2) e zirconia stabilizzata con ossido di ittrio (ZrO2 (Y2O3)). La loro capacità di non reagire con il tessuto circostante, la resistenza alla corrosione, l’elevata resistenza all’usura e l’elevata resistenza meccanica sono caratteristiche essenziali nel loro uso come superfici articolate soggette a carichi e attriti.

Al centro della bioattivi e bioriassorbibile ceramica, si possono trovare composti come idrossiapatite (HA), fosfati di calcio, in particolare il beta-tricalcio fosfato (β-TCP), così come la bioglasses e vetro-ceramica, la cui composizione è composta da una vasta gamma di ossidi (SiO2 P2O5, CaO, CaF2, Na2O, Al2O3, Ta2O5, e TiO2, tra gli altri.) .

Park, J; Lakes, R. S. “Biomaterials-An Introduction”. Springer. 3ª edizione. 2007. pag. 2.

Gália, C. A; et al. “Use of homologous and heterologous graft in femoral diaphysis of rats: comparison between Frozen and liophilized bone graft”. Rivista brasiliana di Ortopedia e traumatologia. Marzo 2005.

Marzola, C; Toledo Filho, J. L. “fondamenti di Chirurgia Maxillo-Facciale orale-impianti di materiali alloplastici”” Capitolo X.

Pereira, M. M; Buono, V. T. L; Zavaglia, C. A. C. ” Materiali metallici: scienza e applicazione come biomateriali. In: Orefice, R. A; Pereira, M. M; Mansur, H. S. “Biomaterials: fundamentals and applications “” Rio de Janeiro. Cultura medica, 2006, cap. 2, pag. 39-58.

Bagno, S. V. “Biomateriali”. Casa Editrice Narosa. Nova Dheli, India. 2002. p. 181

Santos, L. A. ” Development of calcium phosphate reforçado por fibras para uso na área médico-odontológica.”Tese de Doutorado. Università Statale di Campinas. 2002.

Wong, J. Y; Bronzinho, J. D. “Biomateriali”. Gruppo Taylor e Francis. LLC. 2007. pag. 1-1.

Barbucci, R. “Integrated Biomateriais Science”. Kluwer Academic / Plenum Publishers. NY.2002. screpolatura.6. pag. 289-290.

Bertol, L. S. “Contributo allo studio della prototipazione rapida, digitalizzazione tridimensionale e selezione dei materiali nella progettazione di impianti personalizzati “” Tesi di laurea. Università Federale di Rio Grande do Sul. Porto Alegre. 2008.

Donachie M. “Metals Handbook desk Edition”. 2a Edizione, a cura di Davis, J. R. ASM International. 1998.

Disegni, J. A; Kennedy, R. L; Pilliar, R. ” Cobalt-Base Alloys for Biomedical Application”. ASTM-STP 1365. 1999.

Shi, D. “Introduzione ai biomateriali”. Tsinghua University Press, Mondo scientifico. 2006. p – 123.

Marti, A. “Leghe a base di cobalto utilizzate nella chirurgia ossea”. Injury-Rivista internazionale della cura dei feriti. 2000 (31).

Wnek, G. E; Bowlin, G. L. “Encyclopedia of Biomaterials and Biomedical Engineering”. Vol 2. 2ª edição. Informa Healthcare. 2008.

Sieber, H. P; Rieker, C. B; Köttig, P. “Analisi di 118 protesi d’anca recuperate metallo su metallo di seconda generazione”. Il giornale di osso& Chirurgia articolare (Br). 1998; 80-B: 46-50.

Garret, W. R; Abbey, P. A; Christensen, R. “Ricostruzione dell’articolazione temporomandibolare con una protesi articolare temporomandibolare totale personalizzata: uso nel paziente operato moltiplicato”. Una ristampa da Surgical Technology International VI.

Leyens, C; Manfred, P. “Titanium and Titanium alloys: fundamentals and applications”. Wiley-VCH. Prima edizione. 2003. p-1.

Yaszemski, M. J; Tantrolo, D. J; Lewandrowski, K; Hasirci, V; Altobelli, D. E; Wise, D. L. “Biomateriali in ortopedia”. La nostra azienda 2004. p-2.

Lütjering, G; Williams, J. C. “Titanium – Engineering Materials and Processes. Springer-Verlag. Seconda edizione. 2003. p – 399.

Brown, S.A; Lemons, J. E. “Applicazioni mediche del titanio e delle sue leghe: il materiale e le questioni biologiche”. Atti di un simposio tenutosi nel 1994 a Phoenix, Arizona. STP 1272. ASTM. 1996.

Brunette, D. M; Tengvall, P; Textor, M; Thomsen, P. “Titanio in medicina: scienza dei materiali, scienza delle superfici, ingegneria, risposte biologiche e applicazioni mediche”. Springer-Verlag. 2001. p – 28.

Larsson, C; Thomsen, P; Aronsson, B. O; Rodahl, M; Lausmaa, J; Kasemo, B; Ericson, L. E. “Bone response to surface-modified titanium implants: studies on the early tissue response to machined and electropolished implants with different oxide thicknesses”. Biomaterias 17 (1996) 605-616. Elsevier .

Jorgenson D. S; Centeno, J. A; Mayer M. H; Topper, M. J; Nossov, P. C; Mullick, F. G; Manson, P. N. “Biologic response to passive dissolution of titanium craniofacial microplates”. Biomateriali 20 (1999) 675-682. Elsevier.

Zimmer Sirus® – Sistema chiodo intramidollare. Zimmer, 2007.

Shakelford, J. F. “Bioceramics – Advanced ceramics; v. 1”. Gordon e Breach Science Publishers, 1999. p-5.

Hench, L. L. “Bioceramica: dal concetto alla clinica”. J. Am. Ceram. Soc., 74 (7) 1487-510 (1991).

Hench, L. L; Wilson, J. “Un’introduzione alla bioceramica”. World Scientific Publishing Co, 1993. p – 25.

Bubok, V. A. “Bioceramica-Ieri, oggi, domani”. Metallurgia delle polveri e ceramica metallica, Vol. 39, nn. 7-8, 2000.

Protesi personalizzabili

Ricostruzione cranio-maxillo-facciale tramite prototipazione rapida

La prototipazione rapida è la tecnica di produzione di parti con il metodo additivo. Un modello 3D creato in un sistema CAD viene sezionato in profili 2D che vengono poi costruiti da apparecchiature di prototipazione rapida strato dopo strato. Diverse tecniche sono oggi disponibili, come ad esempio: stereolitografia (SLA), Sinterizzazione laser diretta del metallo (DMLS), superficie laser fuso (LSM), Fused Deposition Modeling (FDM), stampa 3D (3DP) e saldatura a fascio di elettroni (EBW) .

Nel primo decennio di utilizzo della tecnica DMLS, dal 1994 al 2004, è stata dominata, almeno nelle sue applicazioni commerciali, da materiali sviluppati appositamente per il processo DMLS, con particolare attenzione al miglioramento della processabilità e delle proprietà accettabili per le applicazioni più comuni. Al giorno d’oggi, una vasta gamma di leghe è disponibile per l’uso in DMLS, come le leghe leggere di titanio. Di particolare interesse nell’area medica sono il Ti – 6Al-4V-titanio, alluminio, vanadio e Ticp-titanio commercialmente puro. Entrambi sono caratterizzati dalle loro eccellenti proprietà meccaniche, resistenza alla corrosione, basso peso specifico e soprattutto dalla sua biocompatibilità .

Tradizionalmente, la prototipazione rapida (RP) viene utilizzata nell’industria e nell’ingegneria come mezzo per produrre prototipi affidabili in breve tempo, il che porta guadagni in termini di costi . Recentemente, RP ha esteso la sua applicazione oltre i prodotti di ingegneria. Il suo uso in campo medico per la produzione di impianti e protesi personalizzate, lo studio dell’anatomia e la pianificazione chirurgica includono importanti campi di ricerca . L’appello riguardante il campo medico si pone di fronte a ostacoli significativi, come il fatto che un caso non è mai uguale l’uno all’altro – motivo per cui la standardizzazione nella produzione di impianti non è vantaggiosa – e le questioni riguardanti i punti oscuri della regione della chirurgia rendono difficile la pianificazione chirurgica .

Tra i difetti congeniti, le anomalie craniofacciali (CFA) sono un gruppo altamente diversificato e complesso che colpisce una percentuale significativa di persone nel mondo .

Oltre ai casi di deformità congenite, ci sono difetti craniofacciali acquisiti a causa di altri disturbi – tumori, per esempio. Negli ultimi quattro decenni, è stato osservato anche un crescente volume di casi di trauma facciale, che è strettamente connesso con l’aumento degli incidenti stradali e della violenza urbana.

In tutti i casi, la riabilitazione cranio-maxillo-facciale è parte del processo di reinserimento dei pazienti nella società e la promozione del benessere.

Prototipazione rapida nella ricostruzione del cranio e del viso

Il mezzo convenzionale di produzione di un impianto per la riparazione del difetto cranico consiste nella modellazione diretta dell’impianto nel sito chirurgico durante l’intervento chirurgico. La stampa viene eseguita in cera e successivamente utilizzata nella produzione di uno stampo biomateriale . Alla fine degli anni ‘ 80, apparvero i risultati della prima ricerca che cercava di trovare un modo per produrre un modello fisico direttamente da un modello tridimensionale digitale .

La prototipazione rapida è un metodo di produzione strato per strato in grado di produrre geometrie complesse da un modello CAD .

Il suo utilizzo in ambito medico ha rivoluzionato la pianificazione di interventi chirurgici complessi attraverso la costruzione di modelli anatomici preoperatori che permettono al personale medico di avere una valutazione critica di ogni caso particolare . Ha anche ricevuto grande enfasi sul suo utilizzo nella produzione personalizzata di impianti per la ricostruzione del cranio e difetti facciali , , , , .

Nella costruzione di impianti personalizzati, è richiesto l’input dei dati dei pazienti. I dati sono ottenuti da CT o NMRI in fette trasversali 2D in formato DICOM, il cui spessore è determinato sull’apparecchiatura quando si ottengono le immagini. Il numero di sezioni è ciò che determina la risoluzione dell’immagine e quindi il modello 3D. Le fette 2D vengono trasferite sul software di modellazione medica dove è possibile regolare il segnale di soglia al fine di ottenere, dopo l’interpolazione, una rappresentazione 3D della struttura ossea , .

Dopo l’ottenimento del modello, può essere gestito in software CAD per la modellazione dell’impianto che riparerà il difetto osseo.

Il solido modellato viene quindi convertito nel formato STL e può essere prototipato con qualsiasi tecnica di prototipazione rapida.

Applicazioni recenti, materiali e case report

Nell’area di riparazione cranio-maxillo-facciale sono stati riportati diversi casi di applicazione di successo di tecnologie di modellazione 3D e prototipazione rapida per avere impianti personalizzati.

Bertol et al. riportato l’uso di immagini tomografiche per ottenere un modello virtuale 3D per la procedura di resezione virtuale di una parte della mascella colpita da un tumore e la successiva progettazione dell’impianto per sostituire la regione interessata con la tecnica del mirroring per piano di simmetria, dove la porzione sana della mascella è specchiata e utilizzata nella ricostruzione della regione rimossa.

Figura 7: Processo di ottenimento del modello 3D e dell’impianto (a sinistra). Impianto costruito da DMLS (a destra) .

L’impianto è stato costruito in titanio (Ti-6Al-4V) utilizzando la tecnica della sinterizzazione laser diretta dei metalli (DMLS). In questo processo, il metallo in polvere viene fuso in una parte solida attraverso la fusione locale fornita da un raggio laser ad alta energia diretto dal computer secondo il design della parte.

Dopo la fabbricazione dell’impianto, è stato scansionato con la tecnica di scansione 3D per il confronto dimensionale con il modello virtuale. Le differenze non erano più grandi di 0,05 mm, il che dimostra l’accuratezza del metodo.

Drstvensek et al hanno anche riportato casi di successo che dimostrano il grande potenziale della prototipazione rapida in campo medico. In un caso riportato, è stata trattata una grave asimmetria facciale (microsomia emifaciale). La metodologia utilizzata era simile a quella utilizzata da Bertol et al. I modelli 3D sono stati ottenuti da immagini CT e l’impianto è stato sviluppato in ambiente virtuale rispecchiando la parte non interessata.

Figura 8: Modello virtuale dell’area da costruire (a sinistra); Impianto prodotto da DMLS .

In un altro caso riportato da Drstvensek et al , sono state utilizzate le stesse tecniche nella produzione di un impianto cranico e la scansione 3D posteriore per il controllo dimensionale. Rispetto al modello virtuale, l’impianto ha mostrato variazioni da 0,8 a 1,0 mm in alcune regioni. Secondo l’autore, a causa del fatto che la regione in questione non si trova in una parte critica, l’impianto è stato approvato e implementato con successo. La tecnica di prototipazione utilizzata in entrambi i casi era DMLS e il materiale era Ti-6Al-4V.

Figura 9: Protesi prodotta da DMLS (a sinistra). Risultato dell’ispezione geometrica virtuale (a destra).

Recentemente, diversi studi si sono concentrati sull’associazione delle proprietà nella produzione di impianti. Ciò si verifica, ad esempio, nella combinazione di proprietà di resistenza meccanica e corrosione del titanio con la bioattività di ceramiche come HA e α-TCP.

Ning e Zhou, hanno valutato la bioattività in vitro e in vivo del biocomposito fabbricato da polveri HA e Ti con il metodo metallurgico delle polveri. Le miscele in varie proporzioni di HA / Ti sono state mescolate e sintetizzate a 1200° C. I risultati mostrano che i compositi con il più alto contenuto di Ti hanno la capacità di indurre la nucleazione e la crescita di apatite sulla loro superficie, che forniscono la crescita ossea e rendono i biocompositi metallici/ceramici candidati alla sostituzione ossea.

Kim et al hanno depositato film densi e uniformi di HA e FHA (idrossiapatite-fluoro) con spessore ~ 5 µm in substrati di titanio usando la tecnica sol-gel. Il substrato ha presentato una crescita favorevole e la proliferazione degli osteoblasti, aumentando l’attività e la funzione del substrato.

Lungo la stessa linea di lavoro, Bertol ha riportato due casi con l’associazione di Ti e α-TCP. Un impianto personalizzato è stato ottenuto mediante stampaggio manuale sul modello fisico del paziente ottenuto da immagini tomografiche (pavimento orbitale), mentre l’altro è stato lavorato secondo il disegno virtuale ottenuto anche da immagini tomografiche (mandibola). In entrambi i casi, gli impianti sono stati rivestiti con α-TCP e implementato con successo.

Figura 10:

Non solo il titanio ma anche le leghe di Co hanno utilizzato compositi ceramici per migliorare alcune delle sue proprietà. Yen et al riportano il rivestimento elettrolitico di una lega Co-Cr-Mo con ZrO2 ad una protesi dell’anca. In questo caso, l’applicazione del rivestimento ha ridotto l’usura del componente metallico contro il componente polimerico e diminuito il coefficiente di attrito tra le superfici.

Khan, S. F.; Dalgarno K. W. “Progettazione di impianti medici personalizzati mediante produzione a strati”” Scuola di Ingegneria Meccanica e dei Sistemi. Università NC-Regno Unito.

Ma, D; Lin F; Chua CK “Applicazioni di prototipazione rapida in medicina. Parte 1: Modellazione del volume basata su NURBS”” L’International Journal of Advanced Manufacturing Technology. Springer-Verlag London Limited. 2001

Lima, B. C. “Engenharia Reversa e Prototipagem Rápida: Estudo de Casos”. pagg. 15-16. 2003.

Shellabear, M; Nyrhilä, O.”DMLS – Storia dello sviluppo e stato dell’arte”. LANE, Erlanger. 2004.

Shellabear, M; Nyrhilä, O. “Advances in Materials and Properties of Direct Metal Laser-Syntered Parts”. LANE, Erlanger. 2004.

Molleó, I. L. “anomalie craniofacciali, genetica e salute pubblica: contributi al riconoscimento dell’attuale situazione di assistenza nel Sistema sanitario unificato “” Unicamp. 2004.

Lima Silva, J. J. de; Lima, A. A. A. S.; Torres ,S. M. “fratture facciali: analisi di 105 casi “” Revista Brasileira de Cirurgia Craniomaxilofacciale / Associazione brasiliana di Chirurgia Cranio-Maxillo-facciale. – Vol.12, n. 1 (gen.2009).

Gopakumar, S. ” RP in medicina: un caso di studio in chirurgia ricostruttiva cranica ” Rapid Prototyping Journal. Volume 10 * Numero 3 * 2004 * pp. 207-211.

Bertol, L. S. “contributo allo studio della prototipazione rapida, della digitalizzazione tridimensionale e della selezione dei materiali nella progettazione di impianti personalizzati “” Tesi di laurea. Università Federale di Rio Grande do Sul. Porto Alegre. 2008.

Naber, H. “Advances in rapid prototyping technologies”, Materials and Manufacturing Conference, Metalex, Tailandia. 1998.

Gibson, I; Cheung, L. K; Chow, S. P; Cheung, W. L; bene, S. L; Savalani, M; Lee, S. H. “L’uso della prototipazione rapida per assistere le applicazioni mediche”. Rapid Prototyping Journal 12/1 (2006) 53-58.

Hench, L. L. “Bioceramica: dal concetto alla clinica”. J. Am. Ceram. Soc., 74 (7) 1487-510 (1991).

Wu, W; Shang, Y; Li, H; Wang ,W. “Fabbricazione di riparazione dei difetti ossei del cranio basati sulla prototipazione rapida”. Journal of Bioactive and Compatible Polymers, Vol. 24-Maggio 2009.

Bertol, L. S; Junior, W. K; Silva, F. P. d.; Aumund-Kopp, C. “Medical design: Direct metal laser sintering of Ti-6Al-4V”” Materiali e design (2010), doi: 10.1016/j.matdes.2010.02.050.

Oliveira, R. S. d; Brigato, R; Madureira, J. F. G; Cruz, A. A. V; Filho, F. V. d. M; Alonso, N; Machado, H. R. “Ricostruzione di un grande difetto complesso del cranio in un bambino: una relazione di caso e una revisione della letteratura”. Childs Nerv Syst (2007) 23:1097-1102.

Drstvensek, I; Hren, N. I; Strojnik, T; Brajlih, T; Valentan, B; Pogacar, V; Hartner, T. Z. ” Applicazioni di prototipazione rapida in procedure di chirurgia Cranio-maxilofacciale”. Rivista Internazionale di Biologia e Ingegneria Biomedica. Numero 1, volume 2, 2008.

Ning, C. Q; Zhou, Y. ” Bioattività in vitro di un biocomposito fabbricato a partire da polveri HA e Ti mediante il metodo della metallurgia delle polveri. Biomateriali 23 (2002) 2909-2915.

Ning, C. Q; Zhou, Y. “Correlations between the in vitro and in vivo bioactivity of the Ti / HA composites fabricated by a powder metallurgy method”. Acta Biomaterialia 4 (2008) 1944-1952.