het vorige artikel van deze serie had betrekking op de methoden voor het walsen en buigen van platen en delen van het scheepsbouwproces. Vervolgens kregen we een overzicht van hoe sub-assemblages, assemblages worden vervaardigd in de prefabshop. Deze worden vervolgens gelast om eenheden te vormen, die worden opgericht volgens een vooraf bepaalde lassequentie.

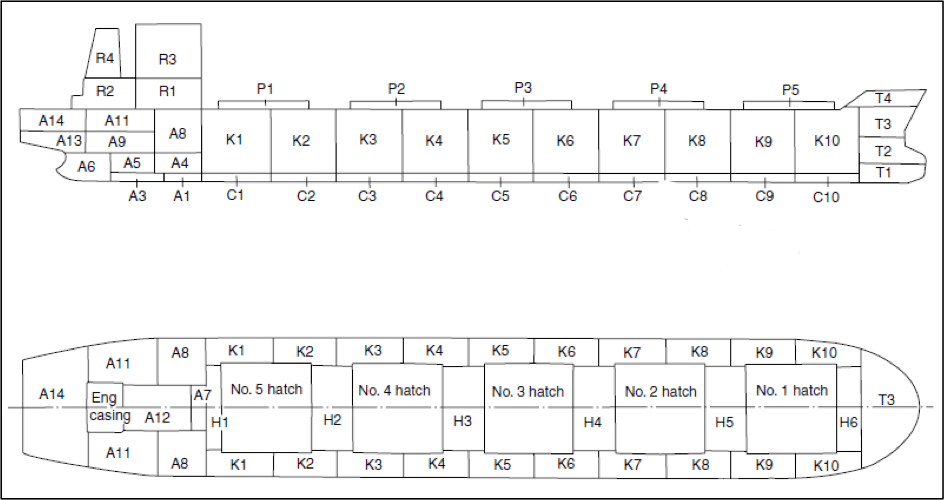

zodra alle eenheden of blokken zijn gebouwd, zijn ze klaar om volgens een vooraf vastgestelde volgorde te worden gelast, zodat het gehele schip kan worden gebouwd. We nemen een stap terug en beginnen te begrijpen hoe een schip is verdeeld in blokken, zoals weergegeven in Figuur 1.

figuur 1: Indeling van een bulkcarrier in blokken

bovenstaande afbeelding toont de indeling van een bulkcarrier in blokken. Het is belangrijk om te begrijpen dat een blok niet van de volle breedte van het schip, en de grootte van een blok hangt af van de capaciteit en de slachting faciliteiten in de scheepswerf.

tijdens het scheepsbouwproces wordt elk scheepsblok naar het bouwdok gebracht, waar het met kranen wordt opgetrokken, volgens de lasvolgorde. Na elke erectie wordt lassen op blokverbindingen uitgevoerd. Het uitlijnen van blokken is een zeer belangrijke factor die de productiviteit van de scheepswerf bepaalt, en er worden kwaliteitsborgingsmaatregelen genomen om een goede uitlijning te garanderen. Verbeteringen in de uitlijning zijn gemaakt door het gebruik van de juiste jigs voor gebogen shell panelen, de juiste lastechnieken die een lagere warmte-input, en door het gebruik van laser uitlijning tools.

een scheepsbouwaanlegplaats is een dokachtige structuur met een vloerniveau Onder het gemiddelde zeeniveau. Wanneer alle blokken zijn opgetrokken en gelast, wordt het dok dan overstroomd en wordt het schip naar de afbouwsteiger gedreven. Echter, veel scheepswerven waar het niveau van de vloeren in het gebouw dok is boven de gemiddelde zeespiegel, het schip wordt gemaakt watergedragen door het gebruik van gespecialiseerde tewaterlatingstechnieken, die we later in het artikel zullen bespreken.

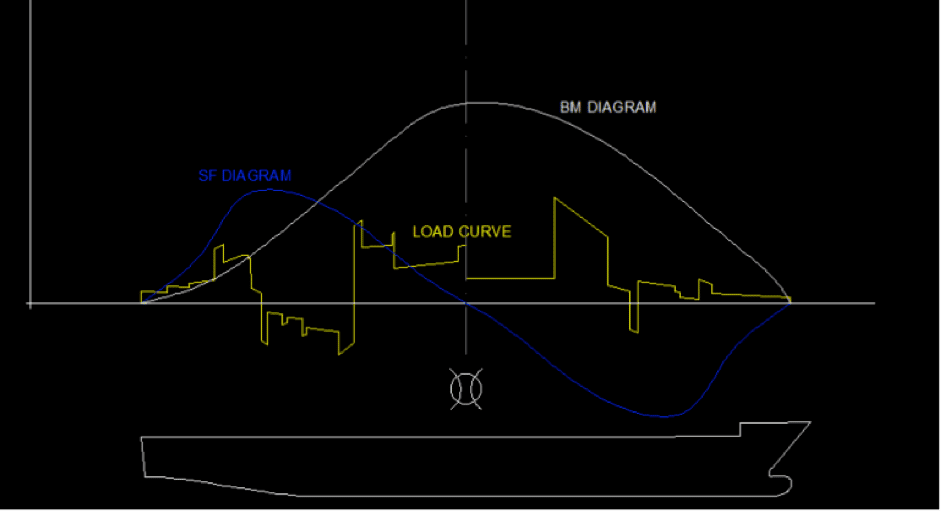

in sommige scheepswerven wordt de bouw van blokken, in het geval van zeer grote bulkers en tankers, direct boven water uitgevoerd. Dit wordt gedaan wanneer de grootte van het schip de capaciteit van de aanlegplaats van het gebouw te boven gaat of wanneer twee helften van een schip op afzonderlijke aanlegplaatsen zijn gebouwd en drijven. Vervolgens worden de twee secties samen getrokken met tackles, en hun afgestemd op fijne precisie door middel van optische meetapparatuur. Meestal worden bij de verbinding (bijvoorbeeld de verbinding tussen K4 en K5 in Figuur 1) caissons aan beide helften gelast. Aanvankelijk worden de caissons droog gepompt. Voor het lassen van beide helften, worden de caissons ballast zodat de vereiste trek voor beide helften worden uitgelijnd voor verticaal lassen bereiken. Aangezien het gewricht op het middenschip is, zou ballast de caissons resulteren in verzakking van de rompbalk. Dus de voorpiek en achterpiek tanks worden ballast om de effecten van verzakking te compenseren. Nadat het lassen bij de verbinding wordt uitgevoerd, wordt het X-Ray getest op lasdefecten. Deze lasverbinding is een van de meest vitale lasverbindingen in het hele schip, omdat het zich in de nabijheid van het midschip bevindt (en midschip is het gebied dat wordt onderworpen aan maximaal buigmoment. Zie Figuur 2).

Figuur 2: buigmoment-en Afschuifkrachtdiagrammen

tewaterlating

veel grote scheepswerven bouwen nu schepen op Bouwdokken, die dan overstroomd worden, en het schip wordt door een sleepboot naar het outfit-bekken gesleept. Maar de meeste scheepswerven volgen nog steeds het traditionele proces van het lanceren van een schip. Tegenwoordig zijn lanceermethoden veiliger en proactiever geworden omdat computerprogramma ‘ s de ingenieurs helpen om de lading van het schip tijdens de lancering te schatten.

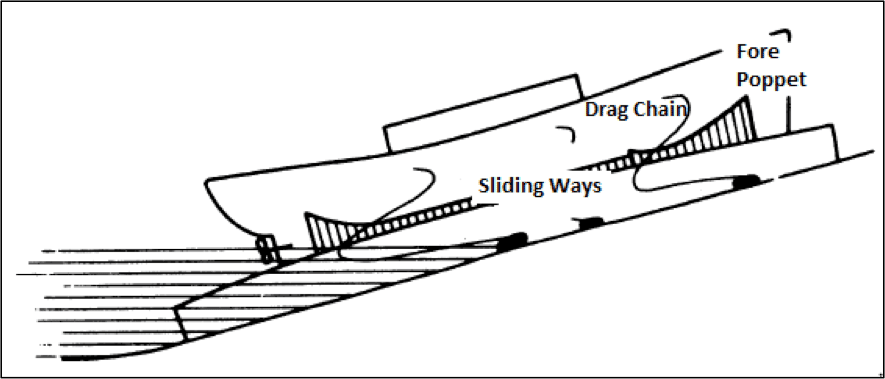

wanneer het schip wordt gebouwd, wordt de volledige lading van het schip door de kielblokken genomen. Eenmaal klaar voor de lancering, worden de voorste en achterste wiegen gebouwd en gelast aan de romp. Nu is het gewicht klaar om van de kielblokken naar de wieg te worden verschoven. Het schip, samen met de gehele wiegstructuur, wordt gemaakt om langs de slideway te glijden, naar het aangrenzende waterlichaam, waar de belasting wordt gecompenseerd door het drijfvermogen, een proces dat we later in detail zullen begrijpen.

het schip kan worden gelanceerd op het einde, achtersteven eerst (dat wil zeggen, de achtersteven van het schip wordt watergedragen vóór het voorste deel), of zijwaarts. Meestal wordt de voorkeur gegeven aan een eindlancering, omdat het zorgt voor een betere verdeling van de lading op de slipway en de wieg. In het geval van scheepswerven waar de omvang van het aangrenzende waterlichaam onvoldoende is om de lengte van het schip aan te passen, wordt echter de voorkeur gegeven aan zijdelingse tewaterlating.

het schip is met behulp van sleepkettingen aan de kust gebonden. De lengte van de kettingen is zo ontworpen dat ze los zijn voor de lancering, en strak genoeg na de lancering om het schip te beperken van het raken van de andere oever.

Figuur 3: einde tewaterlating van een schip

Afbouw

na tewaterlating wordt het schip naar het outfit-bekken gesleept. De outfit bassin van een scheepswerf is meestal gelegen in de nabijheid van de engineering en machines workshops van de werf waar de outfit items worden vervaardigd.

zoals we in eerdere delen hebben besproken, geven grotere scheepswerven de voorkeur aan geavanceerde afbouw, zodat bijna 95% van het totale outfit-werk tijdens de bouwfase zelf wordt voltooid. De overige kleine outfit items worden gemonteerd op de outfit wastafel. In kleinere en standaard scheepswerven waar geavanceerde afbouw niet haalbaar is, wordt echter volledige afbouw uitgevoerd in het outfit-bassin.

proeven op zee

zodra alle bouw-en afbouwwerkzaamheden zijn voltooid, worden de proeven op zee uitgevoerd door de scheepswerfautoriteit, in aanwezigheid van een aangewezen vertegenwoordiger van de scheepseigenaar. Sommige tests omvatten snelheid proeven, draaicirkel test, Crash stop test, Zig-zag of Kempf ‘ s overshoot manoeuvre, spiraal manoeuvre, Motor proeven, en achteruit test.

nadat de resultaten van de zeeproeven zijn bestudeerd en door zowel de eigenaar als de scheepsbouwer aanvaardbaar zijn bevonden (volgens de in het contract vermelde specificaties), wordt het schip aan de klant geleverd. Als de resultaten niet voldoen aan de eisen van het contract, krijgt de scheepsbouwer een respijtperiode om de vereiste wijzigingen aan te brengen, waarna de zeeproeven opnieuw worden uitgevoerd. Indien het schip na het verstrijken van de respijtperiode niet met bevredigende resultaten wordt geleverd, is de scheepsbouwer verplicht de eigenaar overeenkomstig het contract boetes te betalen.

overzicht

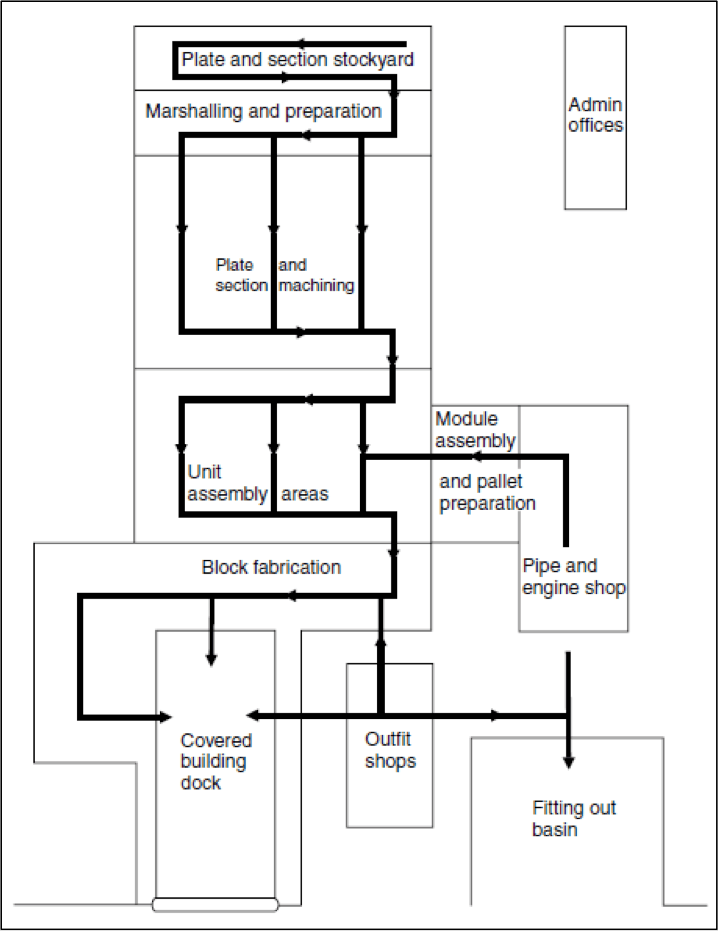

Figuur 4: indeling van een scheepswerf en processtroom.

we begonnen met deze serie artikelen met als doel het volledige scheepsbouwproces en de materiaalstroom van de stockyard naar het eindproduct te begrijpen. Een lezer die bekend is met de eerste twee delen zou weten dat we een andere benadering hebben gekozen in het begrijpen van het hele proces. In plaats van eerst een luchtfoto van het scheepsbouwproces te hebben, bespraken we elk proces in detail, volgens de volgorde die in de industrie werd gevolgd. In dit stadium zou het voor de lezer gemakkelijker zijn om nu, na elke stap in het scheepsbouwproces in detail te hebben begrepen, een overzicht te hebben van de processtroom in een scheepswerf. Het is deze processtroom die de beslissende factor is in de lay-out van elke scheepswerf, zoals weergegeven in Figuur 3. Neem een kijkje op deze lay-out en proberen om elk onderdeel te begrijpen, hun gebruik, en proberen te redeneren waarom een bepaald onderdeel zich bevindt waar het is.

Tags: ship launch Shipbuilding Yard Ebook Offer