Hvad er ultralydssvejsning og er det rigtigt for mig?

når du undersøger måder at forbinde plastdele på, vil du næsten helt sikkert slå dig ned på en proces, der falder ind under en af disse kategorier: mekanisk, klæbemidler eller svejsning. Mekaniske processer som snap-fit, skruer eller nitter er gode, hvis produktet skal demonteres i løbet af dets levetid, eller hvis produktet køres i lavt volumen. Klæbemidler som lim danner en mere permanent binding og udmærker sig ved at klæbe to forskellige materialer. Plastsvejseprocesser er permanente, har ingen forbrugsstoffer og bruger en kombination af varme og tryk til at smelte delene sammen. En bestemt svejsemetode bør ikke overses ved evaluering af fremstillingsmetoder: ultralydssvejsning.

Hvad er ultralydssvejsning?

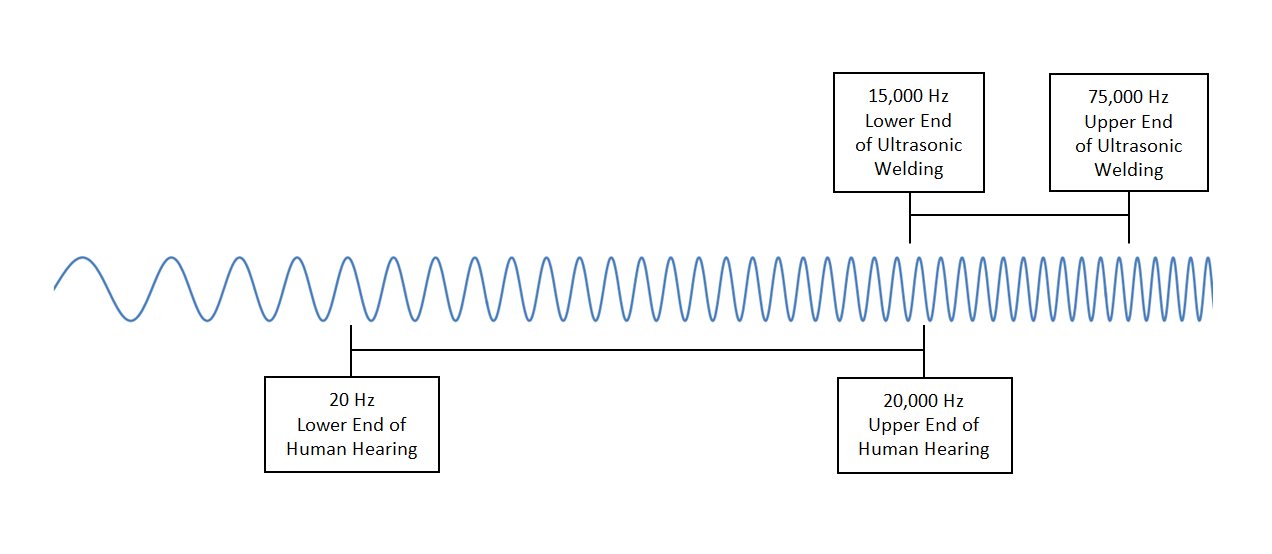

enkelt sagt bruger ultralydssvejsning højfrekvente vibrationer til opvarmning og binding af to dele, der berører under tryk. Disse højfrekvente vibrationer overstiger grænsen for menneskelig hørelse i de fleste tilfælde. Området for menneskelig hørelse er fra 20 hs til 20 hs, mens ultralydfrekvenser, der anvendes i disse svejsere, typisk spænder fra 15 hs til 75 hs. Teknikken blev patenteret i 60 ‘ erne og blev først brugt i legetøjsindustrien. Siden da fortsætter teknologien med at gå videre og bruges i industrier som medicinsk, elektronik, emballage og bilindustrien. Ultralydssvejsning kan bruges til plast såvel som metaller, men denne artikel vil primært fokusere på plastsvejsning. For bedre at forstå ultralydssvejsning lad os undersøge komponenterne i en svejser.

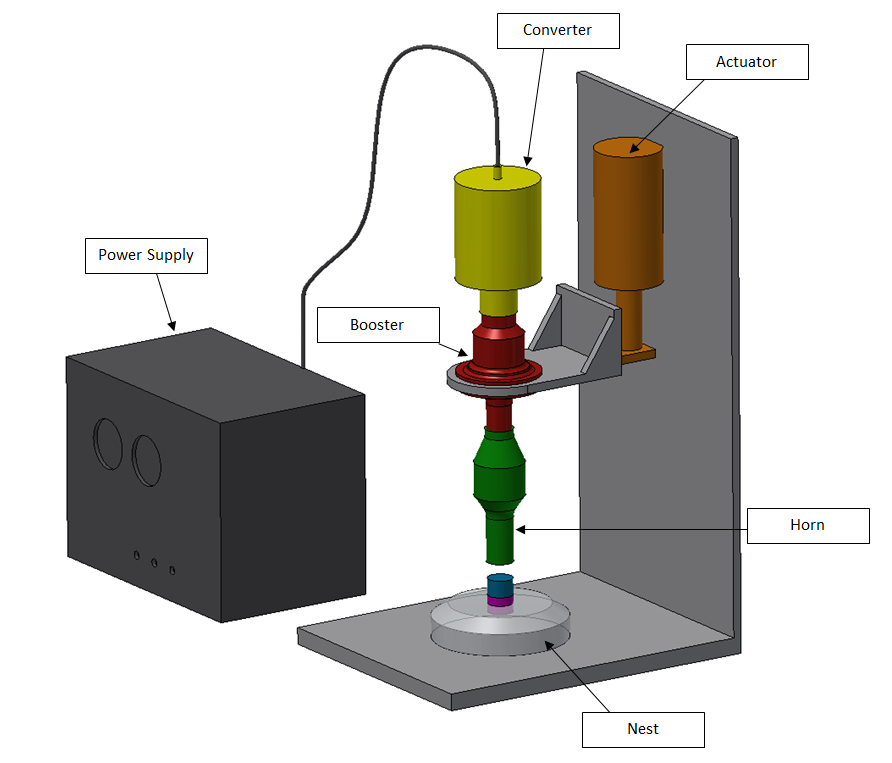

strømforsyning. Hver ultralyd svejser starter med en strømforsyning. Strømforsyningen kaldes undertiden frekvensgeneratoren, fordi den tager standard elektrisk strøm (normalt 115V) ved 60 HS og konverterer den til driftsfrekvensen på cirka 20 KHS eller 20.000 cyklusser pr. Andre udgangsfrekvenser, der almindeligvis er tilgængelige, spænder fra 15-70 KHS. Denne højfrekvente strøm sendes derefter gennem et specielt kabel til ultralydsstakken.

ultralyd stak. Stakken er ikke en ting, men snarere kombinationen af tre kernekomponenter:  konverteren, booster og svejsehorn. I en plastisk svejser er ultralydsstakken justeret lodret og sidder over de dele, der svejses i en understøttet søjle.

konverteren, booster og svejsehorn. I en plastisk svejser er ultralydsstakken justeret lodret og sidder over de dele, der svejses i en understøttet søjle.

konverter. Konverteren er en elektrisk transducer, der tilføres højfrekvent strøm fra strømforsyningen og udsender mekaniske vibrationer med samme frekvens. Konverteren fungerer ved hjælp af den elektriske effekt—tænk kvarts ure. Sammenfattende opstår den elektroelektriske effekt, når en mekanisk deformation (ændring i form på grund af tryk) opstår på et kandidatmateriale, som igen vil generere en elektrisk ladning. Den elektriske effekt virker også omvendt. Hvis der påføres et elektrisk felt på materialet, ændrer det form. I ultralydsomformere er der mange keramiske plader, der er dækket på begge sider af metalplader. Disse opbevares alle under tryk i en titaniumcylinder. Strømforsyningen sender højfrekvent strøm til denne enhed og genererer hurtigt skiftende elektriske felter. Disse hurtigt skiftende elektriske felter forårsager en hurtig ændring i form af det elektroelektriske materiale, hvilket resulterer i højfrekvente vibrationer. Titaniumcylinderen hjælper med at overføre denne vibration til boosteren.

Booster. Boosteren er en reaktiv komponent til konverteren og hjælper med at forstærke eller dæmpe vibrationen. Vibrationerne fra konverteren har en omtrentlig amplitude (nul til top) på 8 mikrometer (diameteren af en rød blodlegeme). Denne amplitude skal ofte ændres for med succes at overføre den krævede energi til det svejsede led. Boosteren øger eller formindsker

vibrationens amplitude med et specifikt forhold. Dette forhold bestemmes af boosterens geometri og massefordeling—som hver især er nøjagtigt konstrueret til at opnå dette forhold. For eksempel reducerer boostere med mere masse nær hornet udgangsamplituden. Typiske booster-forhold er 1:0,6 (formindsker amplitude) og 1: 2,0 (dobbelt amplitude) og er normalt lavet af titanium eller aluminium. Forholdet kan også udtrykkes som en “forstærkning”, hvor forstærkningen er lig med udgangsamplituden divideret med indgangsamplituden. Boosteren er ikke den eneste komponent i stakken, der kan ændre amplituden af de akustiske bølger.

Horn eller Sonotrode. Hornet kaldes undertiden mere almindeligt som en sonotrode uden for USA. Hornet modtager vibrationer fra boosteren og forstærker eller dæmper amplituden af de akustiske bølger yderligere. Hornet er også ansvarlig for at anvende disse vibrationer på de dele, der svejses ved direkte kontakt. I en plastisk svejser vibrerer Hornet og boosteren aksialt ved den driftsfrekvens, der er indstillet af strømforsyningen. Hornet kommer i kontakt med det øverste plaststykke og anvender disse vibrationer vinkelret på delens overflade. I modsætning hertil ligger metal svejserhorn vandret, og vibrationerne påføres parallelt med delenes overflade. Hornet er unikt konstrueret til at vibrere med sine ender, der bevæger sig i modsatte retninger på alle tidspunkter, mens Hornets centrum forbliver på plads. Ved at multiplicere konverterens udgangsamplitude med forstærkningen af boosteren og ved forstærkningen af hornet, kan du finde stakens effektive udgangsamplitude anvendt på delen. Titanium er det valgte materiale til hornkonstruktion på grund af dets mekaniske egenskaber såsom høj udmattelsesstyrke og hårdhed, men der findes også økonomiske aluminium-og stålhorn til den rigtige anvendelse. Der er mange hornformer, som hver har deres egen unikke applikation, og brugerdefinerede horn kan laves til specielle applikationer. Et cirkulært horn er for eksempel nyttigt, når delene skal svejses på deres omkreds. Før et horn kan påføre vibrationen på emnet, skal det først sænkes på plads.

aktuator. Aktuatoren er ansvarlig for at sænke stakken ned på de dele, der skal svejses. Det skal også anvende en kraft, der er i overensstemmelse med den ønskede applikation. Ultralydssvejseaktuatorer er typisk pneumatiske eller elektriske drevne og giver en svejsekraft i området 50-750 lbs. Aktuatorer, der anvendes i metal ultralyd svejser kan ved drevet af hydraulik og se mere kraft. Den nøjagtige kraft bestemmes ud fra designet af de dele, der svejses.

rede eller ambolt. Der er typisk to dele, der svejses sammen-en øvre halvdel og en nedre halvdel. Den nederste halvdel sidder i en armatur kaldet en rede. Reden vil lede vibrationerne til grænsefladen mellem de to dele. Når armaturet holder den nederste del er mere flad, kan det betegnes som en ambolt. Ved svejsning af lange sømme har nogle maskiner en mobil ambolt, der bevæger delen sammen, mens svejseren holdes på plads.

Ultralydssvejseprocessen.Nu hvor du kender hovedkomponenterne i en ultralydssvejser, er det tid til at forstå, hvordan en typisk svejsecyklus fungerer:

det første trin er at indlæse delene i reden manuelt eller ved automatisering—automatisering bruges i kørsler med højt volumen. Derefter kører svejserens kontroller i en af fire tilstande:

svejsning efter tid. Svejsning efter tid kører svejsesekvensen i et bestemt tidsrum. I årevis har dette været en standard måde at svejse på. Ulempen ved denne proces er, at det er et open-loop system (Ingen feedback). Med fremkomsten af strenge kvalitetskrav i industrier som medicinsk kan svejse-by-time-metoden ikke altid producere det krævede konsistensniveau. Hvis en del varierer fra den næste nogensinde så lidt, der er ingen feedback til at tage højde for forskelle. Dette resulterer i variationer i svejsekvalitet og samlede delegenskaber. Med nye sensorer og avancerede kontroller bliver mere tilgængelige, bedre svejse tilstande er blevet udviklet.

Total energi. En teori for vellykket svejsning er, at der for en given del skal anvendes en vis mængde energi på delenes grænseflade for at producere en tilfredsstillende svejsning. Total energitilstand fungerer ved at måle den strøm, der forbruges af svejseren, og justere varigheden af svejsningen  proces for at opnå en ønsket energiindgang (effekt tid = energi). Selvom denne metode er god i teorien, er det vanskeligt at forudsige den faktiske energi, der påføres svejsningen på grund af tab i maskinen (f.eks.

proces for at opnå en ønsket energiindgang (effekt tid = energi). Selvom denne metode er god i teorien, er det vanskeligt at forudsige den faktiske energi, der påføres svejsningen på grund af tab i maskinen (f.eks.

Skjul (relativ) afstand. Ved hjælp af en lineær encoder kan styringen måle afstanden, som Hornet kaster den øverste del ned i bunddelen under en svejsning. Målingen starter, når hornet kommer i første kontakt med den øverste del (når aktuatoren sænkes) og slutter, når en forudindstillet afstand er opnået. Denne forudindstillede afstand er en sammenbrudsafstand – den mængde, hvormed grænsefladen mellem de to dele smelter. Denne metode er den foretrukne metode i mange situationer, fordi du nøjagtigt kan styre svejsedybden.

absolut afstand. Når de overordnede dimensioner af den del, der svejses, er kritiske, er den foretrukne metode “absolut afstand”. Ved hjælp af en lineær indkoder fortsætter svejseren svejsecyklussen, indtil der opnås en specifik samlet deldimension (typisk samlet højde). Den samlede energi, kollaps afstand, og absolutte afstandsmetoder indeholder alle feedbacksløjfer, hvilket gør dem til lukkede kredsløbssystemer.

når kontrolfunktionen er valgt, trykker aktuatoren stakken ned. Hornet kommer til sidst i kontakt med den øverste del, og der påføres en belastning. I mellemtiden giver strømforsyningen en strøm til konverteren, der udsender en højfrekvent vibration gennem booster og horn. Hornet anvender denne ultralydbølge på de dele, der svejses. En af delene har typisk en energidirektør ved grænsefladen. En energidirektør er en lille støbt højderyg med en højde lige under 1 millimeter og sider ved 60-90 grader. På grund af vibrationer og friktion smelter energidirektøren og skaber en molekylær binding med den anden parts overflade. Svejsetiden tager normalt mindre end et sekund, hvorefter svejsningen hurtigt afkøles på grund af smeltetemper, der forbliver lokaliseret til delenes grænseflade. Der er heller ingen kurtid. Derefter trækkes aktuatoren helt tilbage, og delene kan fjernes manuelt eller automatisk.

bedste designpraksis.

ved evaluering af ultralydssvejsning som fabrikationsmetode er det vigtigt at huske på, at nogle plast svejses bedre end andre.

• på grund af deres Kemi og tynde natur svejses termoplastiske film og stoffer let med ultralydsmetoder.

• amorfe termoplaster (såsom ABS) er også ideelle kandidater.

• Halvkrystallinsk termoplast (såsom nylon) viser sig vanskeligere, men kan gøres.

• termoplastiske elastomerer er på den anden side meget dårlige kandidater til ultralydssvejsning og anbefales generelt ikke.

forskellige materialer har forskellige amplitudeområder, der er nødvendige for en effektiv svejsning. De fleste leverandører af ultralydssvejsere kan levere referenceindstillinger for forskellige materialer. Svejsning af to forskellige plastmaterialer kan opnås, hvis deres indstillinger ikke er for forskellige.

størrelsen af dele er også en vigtig faktor. Ultralydssvejsning udmærker sig med små dele. Hvor stor er for stor? Nå her er nogle tommelfingerregler:

• jo vanskeligere materialet er, desto mindre er det maksimale størrelse. Nylon (svært) kan kun være omkring 3,5″, mens ABS (let) kan være omkring 10″.

• lavere frekvenser (15%) kræver større værktøjer (10″). Højere frekvenser (40 cm) kræver mindre værktøjer (2,5″)

del geometri påvirker evnen til at producere rene svejsninger. Ultralydssvejsning fungerer godt med tyndvæggede dele, lange ikke-understøttede vægge og interne svejsninger. Komplekse geometrier og dybe konturer er ikke velegnede til ultralydssvejsning.

når du designer grænsefladen mellem delene, er det vigtigt at tilføje en energidirektør. En energidirektør arbejder for at koncentrere energien fra hornet for at indlede en hurtig smeltning. Det er typisk en trekantet profil placeret på midten af væggen, kører længden af væggen. Det anbefales at placere energidirektøren på den del, der berører hornet. Et godt udgangspunkt er en vinkel på 60-90 grader med en højde svarende til 1/8 af vægtykkelsen. En tommelfingerregel for den krævede aktuatorkraft er 1 lbf for hver lineær millimeter energidirektør. Udformningen af delene skal indeholde funktioner, der hjælper med at justere dem. Disse forslag er kun et udgangspunkt og bør evalueres med en applikationsingeniør. Et afprøvet sæt empiriske data sammen med etablerede svejseprocedurer er nøgler til et vellykket projekt.

fordele

ultralydssvejsning giver mange fordele i forhold til alternative metoder:

• svejsninger med høj styrke

• ingen forbrugsstoffer—ingen fastgørelseselementer eller klæbemidler

• hurtig—ingen kur eller tør tid. Svejsninger på mindre end et sekund.

• Easily automated

• Clean and precise

• No ventilation needed

• Can vibrate contaminates out of packaging seals

• Provides tamper-proof hermetic seals

• Low power consumption—works in short bursts

• Great for volatile or heat sensitive products

• Uses standard electrical power (115V @ 60Hz)

• Etableret teknologi med mange valg i udstyr

• relativt lave kapitaludstyrsomkostninger

begrænsninger og ulemper.

her er nogle begrænsninger, du skal være opmærksom på, når du vurderer ultralydssvejsning: