Che cosa è la saldatura ad ultrasuoni ed è giusto per me?

Quando si studiano i modi per unire le parti in plastica, quasi certamente ci si accontenta di un processo che rientra in una di queste categorie: meccanico, adesivi o saldatura. Processi meccanici come snap-fit, viti, o rivetti sono grandi se il prodotto deve essere smontato durante la sua vita o se il prodotto sarà eseguito in basso volume. Gli adesivi come la colla formano un legame più permanente ed eccellono nell’aderire a due materiali dissimili. I processi di saldatura in plastica sono di natura permanente, non hanno materiali di consumo e utilizzano una combinazione di calore e pressione per fondere insieme le parti. Un particolare metodo di saldatura non dovrebbe essere trascurato quando si valutano i metodi di produzione: saldatura ad ultrasuoni.

Che cosa è saldatura ad ultrasuoni?

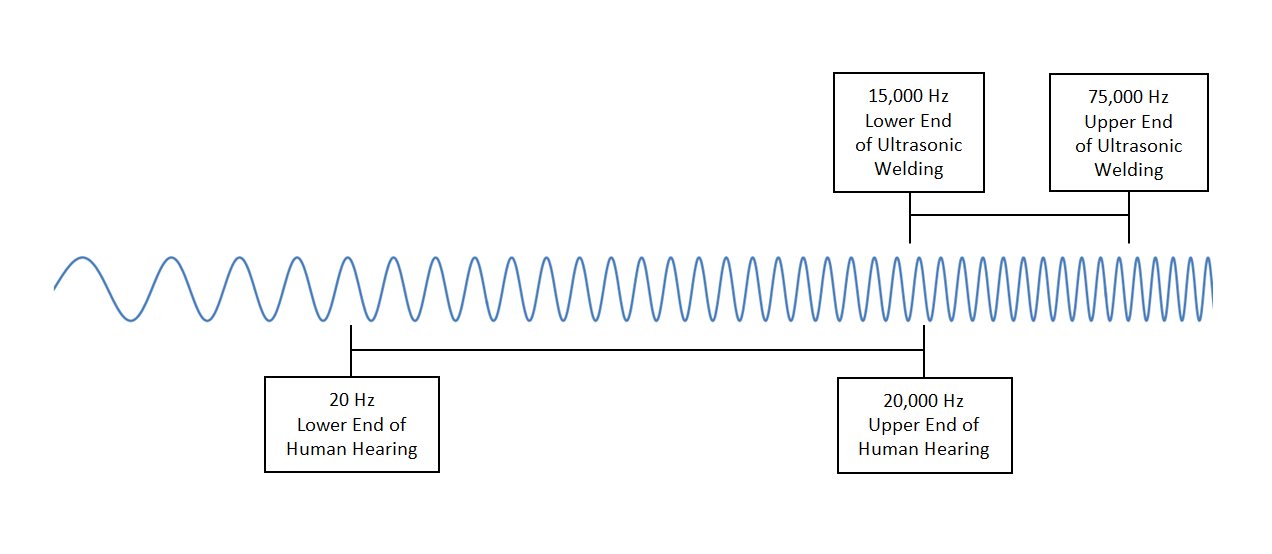

In termini semplici, la saldatura ad ultrasuoni utilizza vibrazioni ad alta frequenza per riscaldare e legare due parti che si toccano sotto pressione. Queste vibrazioni ad alta frequenza superano il limite dell’udito umano nella maggior parte dei casi. La gamma dell’udito umano va da 20 Hz a 20 kHz mentre le frequenze ultrasoniche utilizzate in questi saldatori vanno tipicamente da 15 kHz a 75 kHz. La tecnica è stata brevettata negli anni ‘ 60 e utilizzata per la prima volta nell’industria dei giocattoli. Da allora, la tecnologia continua ad avanzare e viene utilizzata in settori come medicale, elettronica, packaging e automotive. La saldatura ad ultrasuoni può essere utilizzata per materie plastiche e metalli, ma questo articolo si concentrerà principalmente sulla saldatura di plastica. Per comprendere meglio la saldatura ad ultrasuoni esaminiamo i componenti di un saldatore.

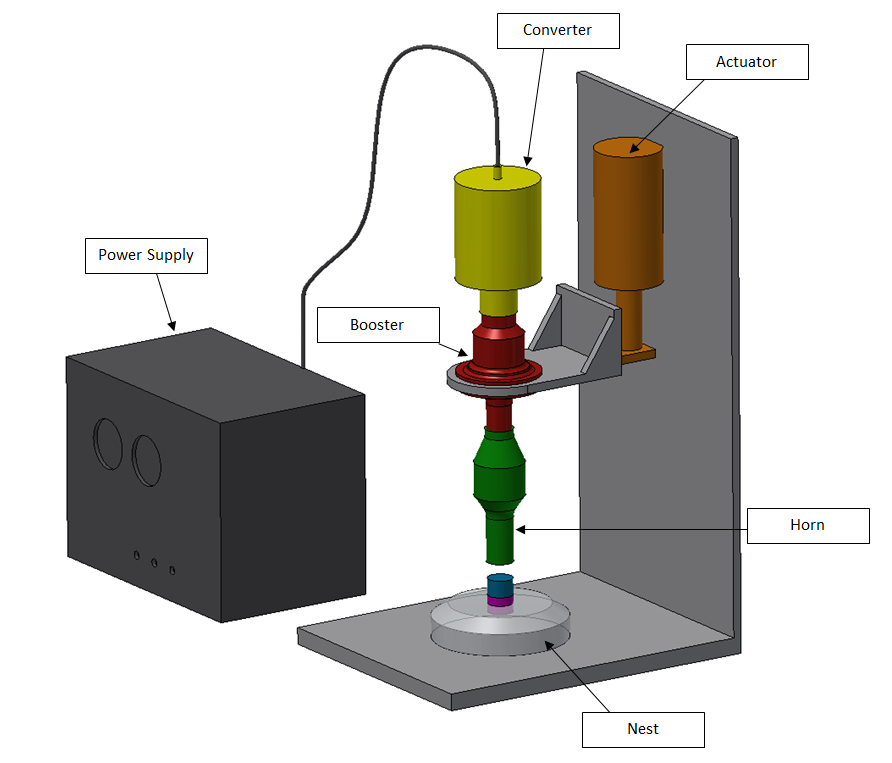

Alimentazione. Ogni saldatore ad ultrasuoni inizia con un alimentatore. L’alimentatore è talvolta indicato come generatore di frequenza perché richiede energia elettrica standard (di solito 115V) a 60 Hz e la converte alla frequenza operativa di circa 20 kHz o 20.000 cicli al secondo. Altre frequenze di uscita comunemente disponibili vanno da 15-70 kHz. Questa corrente ad alta frequenza viene quindi inviata attraverso un cavo speciale alla pila ultrasonica.

Pila ultrasonica. Lo stack non è una cosa, ma piuttosto la combinazione di tre componenti principali:  il convertitore, il booster e il corno di saldatura. In un saldatore di plastica, la pila ultrasonica è allineata verticalmente e si siede sopra le parti che sono saldate in una colonna di sostegno.

il convertitore, il booster e il corno di saldatura. In un saldatore di plastica, la pila ultrasonica è allineata verticalmente e si siede sopra le parti che sono saldate in una colonna di sostegno.

Convertitore. Il convertitore è un trasduttore piezoelettrico che viene alimentato corrente ad alta frequenza dall’alimentazione e emette vibrazioni meccaniche alla stessa frequenza. Il convertitore funziona per mezzo dell’effetto piezoelettrico—pensa agli orologi al quarzo. In sintesi, l’effetto piezoelettrico si verifica quando una deformazione meccanica (cambiamento di forma dovuto alla pressione) si verifica a un materiale candidato che a sua volta genererà una carica elettrica. L’effetto piezoelettrico funziona anche al contrario. Se un campo elettrico viene applicato al materiale, cambierà forma. I trasduttori piezoelettrici trovati nei convertitori ultrasonici sono composti da molti dischi ceramici piezoelettrici, coperti da entrambi i lati da piastre metalliche. Questi sono tutti immagazzinati sotto pressione in un cilindro di titanio. L’alimentatore invia corrente ad alta frequenza a questo dispositivo, generando campi elettrici in rapida evoluzione. Questi campi elettrici in rapida evoluzione causano un rapido cambiamento nella forma del materiale piezoelettrico, con conseguente vibrazioni ad alta frequenza. Il cilindro in titanio aiuta a trasmettere questa vibrazione al booster.

Richiamo. Il booster è un componente reattivo al convertitore e aiuta ad amplificare o attenuare la vibrazione. Le vibrazioni provenienti dal convertitore hanno un’ampiezza approssimativa (da zero a picco) di 8 micrometri (il diametro di un globulo rosso). Questa ampiezza deve spesso cambiare per trasmettere con successo l’energia richiesta al giunto saldato. Il booster aumenta o diminuisce

l’ampiezza della vibrazione di un rapporto specifico. Questo rapporto è determinato dalla geometria e dalla distribuzione di massa del booster, ognuno dei quali è progettato con precisione per ottenere questo rapporto. Ad esempio, i booster con più massa vicino al corno diminuiscono l’ampiezza dell’uscita. I rapporti tipici del booster sono 1: 0.6 (diminuisce l’ampiezza) e 1:2.0 (doppia ampiezza) e sono solitamente realizzati in titanio o alluminio. Il rapporto può anche essere espresso come un “guadagno”, dove il guadagno è uguale all’ampiezza di uscita divisa per l’ampiezza di ingresso. Il booster non è l’unico componente della pila che può modificare l’ampiezza delle onde acustiche.

Corno o Sonotrodo. Il corno è a volte più comunemente indicato come un sonotrodo al di fuori degli Stati Uniti. Il corno riceve vibrazioni dal booster e amplifica o attenua ulteriormente l’ampiezza delle onde acustiche. Il corno è anche responsabile dell’applicazione di queste vibrazioni alle parti saldate per contatto diretto. In un saldatore di plastica, il corno e il booster vibrano assialmente alla frequenza operativa impostata dall’alimentatore. Il corno contatta il pezzo di plastica superiore e applica queste vibrazioni perpendicolarmente alla superficie della parte. Al contrario, le corna del saldatore metallico si trovano orizzontali e le vibrazioni vengono applicate parallelamente alla superficie delle parti. Il corno è progettato in modo univoco per vibrare con le sue estremità che si muovono in direzioni opposte in ogni momento mentre il centro del corno rimane in posizione. Moltiplicando l’ampiezza di uscita del convertitore per il guadagno del booster e per il guadagno del clacson, è possibile trovare l’ampiezza di uscita effettiva dello stack applicata alla parte. Il titanio è il materiale di scelta per la costruzione del corno grazie alle sue proprietà meccaniche come elevata resistenza a fatica e durezza, ma esistono anche corni in alluminio e acciaio economici per la giusta applicazione. Ci sono moltitudini di forme di corno che ognuno ha la propria applicazione unica, e corna personalizzate possono essere fatte per applicazioni speciali. Un corno circolare ad esempio è utile quando le parti devono essere saldate sulla loro circonferenza. Prima che un corno possa applicare la vibrazione al pezzo, deve prima essere abbassato in posizione.

Attuatore. L’attuatore è responsabile dell’abbassamento della pila sulle parti da saldare. Deve anche applicare una forza coerente con l’applicazione desiderata. Gli attuatori di saldatura ad ultrasuoni sono tipicamente pneumatici o elettrici e forniscono una forza di saldatura nell’intervallo di 50-750 libbre. Gli attuatori utilizzati nel saldatore ultrasonico del metallo possono da guidato dall’idraulica e vedere più forza. La forza esatta sarà determinata in base al design delle parti saldate.

Nido o Incudine. Ci sono in genere due parti saldate insieme-una metà superiore e una metà inferiore. La metà inferiore si trova in un dispositivo indicato come un nido. Il nido dirigerà le vibrazioni all’interfaccia tra le due parti. Quando il dispositivo che tiene la parte inferiore è più piatto, può essere indicato come un’incudine. Durante la saldatura di cuciture lunghe, alcune macchine hanno un’incudine mobile che muove la parte lungo mantenendo il saldatore in posizione.

Il processo di saldatura ad ultrasuoni.Ora che conoscete i componenti principali di un saldatore ad ultrasuoni, è il momento di capire come funziona un tipico ciclo di saldatura:

Il primo passo è quello di caricare le parti nel nido a mano o con l’automazione—l’automazione viene utilizzata in tirature ad alto volume. Successivamente i controlli del saldatore verranno eseguiti in una delle quattro modalità:

Weld-by-time. Weld-by-time eseguirà la sequenza di saldatura per un determinato periodo di tempo. Per anni, questo è stato un modo standard per saldare. Lo svantaggio di questo processo è che si tratta di un sistema a ciclo aperto (nessun feedback). Con l’avvento di severi requisiti di qualità in settori come quello medico, il metodo di saldatura a tempo non può sempre produrre il livello di coerenza richiesto. Se una parte varia leggermente da quella successiva, non vi è alcun feedback per tenere conto delle differenze. Ciò si traduce in variazioni nella qualità della saldatura e nelle caratteristiche complessive delle parti. Con nuovi sensori e controlli avanzati che diventano più accessibili, sono state sviluppate migliori modalità di saldatura.

Energia totale. Una teoria per la saldatura di successo è che per una data parte, ci deve essere una certa quantità di energia applicata all’interfaccia delle parti per produrre una saldatura soddisfacente. La modalità Total energy funziona misurando la potenza consumata dal saldatore e regolando la durata del processo di saldatura  per ottenere un input di energia desiderato (potenza x tempo = energia). Questo metodo, mentre buono in teoria, è difficile prevedere l’energia effettiva applicata alla saldatura a causa di perdite nella macchina (es: perdita di energia al dispositivo).

per ottenere un input di energia desiderato (potenza x tempo = energia). Questo metodo, mentre buono in teoria, è difficile prevedere l’energia effettiva applicata alla saldatura a causa di perdite nella macchina (es: perdita di energia al dispositivo).

Comprimi la distanza (relativa). Utilizzando un encoder lineare, il controllo può misurare la distanza il corno immerge la parte superiore nella parte inferiore durante una saldatura. La misurazione inizia quando il clacson entra in contatto iniziale con la parte superiore (quando l’attuatore si abbassa) e termina dopo aver raggiunto una distanza prestabilita. Questa distanza preimpostata è una distanza di collasso – la quantità di cui l’interfaccia tra le due parti si fondono. Questo metodo è il metodo preferito in molte situazioni perché è possibile controllare con precisione la profondità di saldatura.

Distanza assoluta. Quando le dimensioni complessive del pezzo da saldare sono critiche, il metodo preferito è “distanza assoluta”. Utilizzando un encoder lineare, il saldatore continuerà il ciclo di saldatura fino a raggiungere una specifica dimensione complessiva del pezzo (tipicamente altezza complessiva). I metodi total energy, collapse distance e absolute distance incorporano tutti cicli di feedback che li rendono sistemi a circuito chiuso.

Dopo aver scelto la modalità di controllo, l’attuatore deprime la pila. Il corno alla fine entra in contatto con la parte superiore e viene applicato un carico. Nel frattempo, l’alimentatore fornisce una corrente al convertitore che emette una vibrazione ad alta frequenza attraverso il booster e il clacson. Il corno applica questa onda ultrasonica alle parti che sono saldate. Una delle parti in genere hanno un direttore di energia all’interfaccia. Un direttore di energia è una piccola cresta modellata con un’altezza poco meno di 1 millimetro e lati a 60-90 gradi. A causa delle vibrazioni e dell’attrito, il direttore dell’energia si scioglierà e creerà un legame molecolare con la superficie dell’altra parte. Il tempo di saldatura richiede solitamente meno di un secondo, dopo di che la saldatura viene rapidamente raffreddata a causa di temperature di fusione che rimangono localizzate all’interfaccia delle parti. Non c’è tempo di cura neanche. Successivamente, l’attuatore è completamente retratto e le parti possono essere rimosse a mano o automatizzate.

Migliori pratiche di progettazione.

Quando si valuta la saldatura ad ultrasuoni come metodo di fabbricazione, è importante tenere presente che alcune materie plastiche saldano meglio di altre.

• Grazie alla loro chimica e alla loro natura sottile, film e tessuti termoplastici si saldano facilmente con metodi ultrasonici.

• Anche i termoplastici amorfi (come l’ABS) sono candidati ideali.

• I materiali termoplastici semicristallini (come il nylon) risultano più difficili, ma possono essere fatti.

• Gli elastomeri termoplastici d’altra parte sono candidati molto poveri per la saldatura ad ultrasuoni e generalmente non sono raccomandati.

Diversi materiali hanno diverse gamme di ampiezza necessarie per una saldatura efficiente. La maggior parte dei fornitori di saldatori ad ultrasuoni può fornire impostazioni di riferimento per materiali diversi. La saldatura di due diverse materie plastiche può essere ottenuta se le loro impostazioni non sono troppo diverse.

La dimensione delle parti sono anche un fattore importante. La saldatura ad ultrasuoni eccelle con piccole parti. Quanto grande è troppo grande? Bene, ecco alcune regole empiriche:

• Più difficile è il materiale, più piccola può essere la dimensione massima. Nylon (difficile) può essere solo di circa 3.5″, mentre ABS (facile) può essere di circa 10″.

• Le frequenze più basse (15 kHz) richiedono strumenti più grandi (10″). Le frequenze più alte (40 chilocicli) richiedono gli strumenti più piccoli(2,5″)

La geometria della parte influenza la capacità di produrre le saldature pulite. La saldatura ad ultrasuoni funziona bene con parti a parete sottile, pareti lunghe non supportate e saldature interne. Geometrie complesse e contorni profondi non sono adatti per la saldatura ad ultrasuoni.

Quando si progetta l’interfaccia tra le parti, è importante aggiungere un direttore di energia. Un direttore di energia lavora per concentrare l’energia dal corno per avviare una fusione rapida. In genere è un profilo triangolare situato al centro del muro, che percorre la lunghezza del muro. Si consiglia di posizionare il direttore dell’energia sulla parte che tocca il corno. Un buon punto di partenza è un angolo di 60-90 gradi con un’altezza pari a 1/8 dello spessore della parete. Una regola empirica per la forza richiesta dell’azionatore è 1 lbf per ogni millimetro lineare del direttore di energia. Il design delle parti dovrebbe includere caratteristiche che aiutano ad allinearle. Questi suggerimenti sono solo un punto di partenza e dovrebbero essere valutati con un ingegnere applicativo. Un insieme provato e vero di dati empirici insieme a procedure di saldatura consolidate sono le chiavi per un progetto di successo.

Vantaggi

La saldatura ad ultrasuoni offre molti vantaggi rispetto ai metodi alternativi:

• Saldature ad alta resistenza

• Nessun materiale di consumo—nessun fissaggio o adesivi

• Veloce—nessuna cura o tempo di asciugatura. Saldature in meno di un secondo.

• Easily automated

• Clean and precise

• No ventilation needed

• Can vibrate contaminates out of packaging seals

• Provides tamper-proof hermetic seals

• Low power consumption—works in short bursts

• Great for volatile or heat sensitive products

• Uses standard electrical power (115V @ 60Hz)

• Tecnologia consolidata con molte scelte in attrezzature

• Costi di capitale relativamente bassi

Limitazioni e svantaggi.

Ecco alcune limitazioni di cui essere consapevoli quando si valuta la saldatura ad ultrasuoni: