Qu’est-ce que le soudage par ultrasons et est-ce bon pour moi?

Lorsque vous étudiez les moyens de joindre des pièces en plastique, vous vous contenterez presque certainement d’un processus qui relève de l’une de ces catégories: mécanique, adhésifs ou soudage. Les processus mécaniques tels que le snap-fit, les vis ou les rivets sont parfaits si le produit doit être démonté pendant sa durée de vie ou si le produit sera exécuté à faible volume. Les adhésifs comme la colle forment un lien plus permanent et excellent pour adhérer à deux matériaux différents. Les procédés de soudage du plastique sont de nature permanente, n’ont pas de consommables et utilisent une combinaison de chaleur et de pression pour fusionner les pièces ensemble. Une méthode de soudage particulière ne doit pas être négligée lors de l’évaluation des méthodes de fabrication: le soudage par ultrasons.

Qu’est-ce que le soudage par ultrasons?

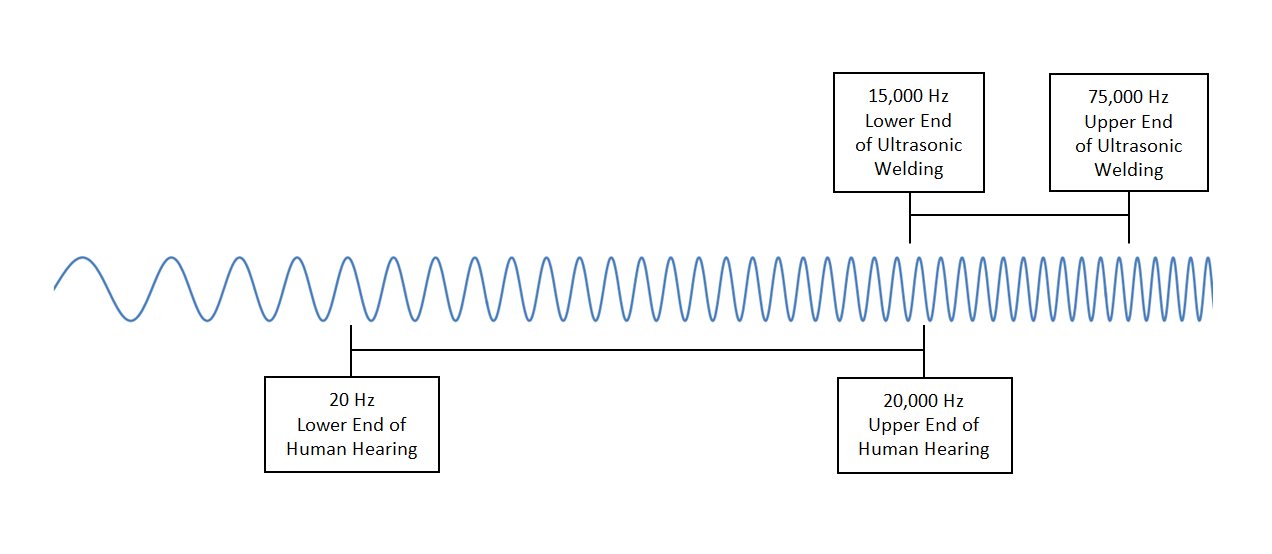

En termes simples, le soudage par ultrasons utilise des vibrations à haute fréquence pour chauffer et coller deux pièces qui se touchent sous pression. Ces vibrations à haute fréquence dépassent la limite de l’audition humaine dans la plupart des cas. La plage d’audition humaine est de 20 Hz à 20 kHz, tandis que les fréquences ultrasonores utilisées dans ces soudeuses vont généralement de 15 kHz à 75 kHz. La technique a été brevetée dans les années 60 et utilisée pour la première fois dans l’industrie du jouet. Depuis lors, la technologie continue de progresser et est utilisée dans des industries telles que le médical, l’électronique, l’emballage et l’automobile. Le soudage par ultrasons peut être utilisé pour les plastiques ainsi que pour les métaux, mais cet article se concentrera principalement sur le soudage des plastiques. Pour mieux comprendre le soudage par ultrasons, examinons les composants d’un soudeur.

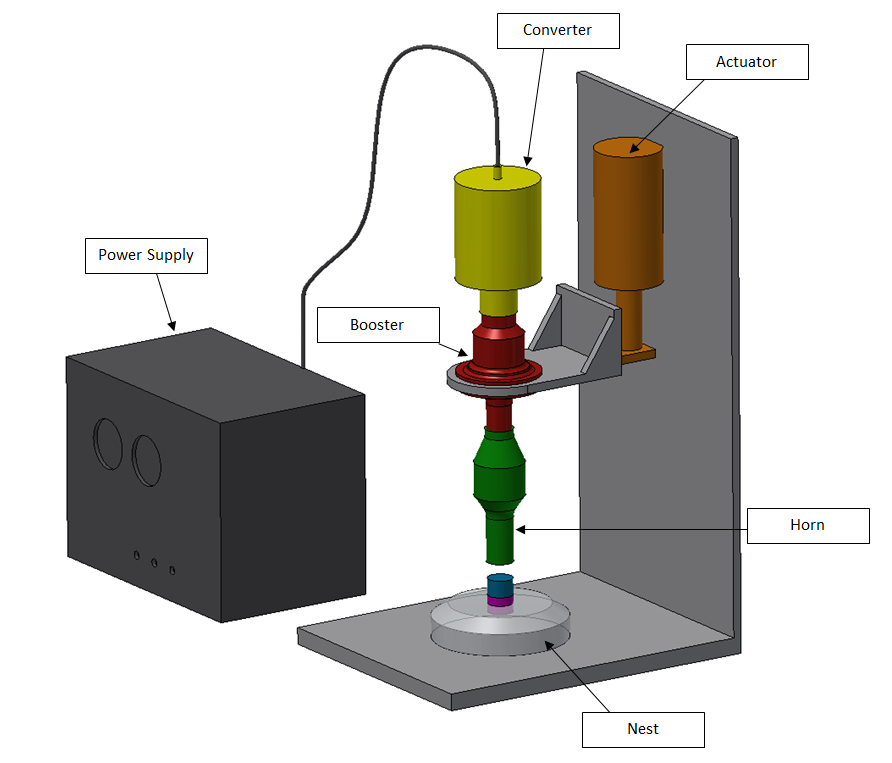

Alimentation électrique. Chaque soudeuse à ultrasons commence par une alimentation électrique. L’alimentation est parfois appelée générateur de fréquence car elle prend une alimentation électrique standard (généralement 115V) à 60 Hz et la convertit à la fréquence de fonctionnement d’environ 20 kHz ou 20 000 cycles par seconde. Les autres fréquences de sortie couramment disponibles vont de 15 à 70 kHz. Ce courant à haute fréquence est ensuite envoyé par un câble spécial à la pile à ultrasons.

Pile à ultrasons. La pile n’est pas une chose, mais plutôt la combinaison de trois composants principaux:  le convertisseur, le booster et le klaxon de soudure. Dans une soudeuse en plastique, la pile à ultrasons est alignée verticalement et se trouve au-dessus des pièces à souder dans une colonne supportée.

le convertisseur, le booster et le klaxon de soudure. Dans une soudeuse en plastique, la pile à ultrasons est alignée verticalement et se trouve au-dessus des pièces à souder dans une colonne supportée.

Convertisseur. Le convertisseur est un transducteur piézoélectrique alimenté en courant haute fréquence par l’alimentation et émet des vibrations mécaniques à la même fréquence. Le convertisseur fonctionne au moyen de l’effet piézoélectrique — pensez aux montres à quartz. En résumé, l’effet piézoélectrique se produit lorsqu’une déformation mécanique (changement de forme dû à la pression) se produit sur un matériau candidat qui va à son tour générer une charge électrique. L’effet piézoélectrique fonctionne également en sens inverse. Si un champ électrique est appliqué au matériau, il changera de forme. Les transducteurs piézoélectriques trouvés dans les convertisseurs à ultrasons sont composés de nombreux disques céramiques piézoélectriques, recouverts de chaque côté par des plaques métalliques. Ceux-ci sont tous stockés sous pression dans un cylindre en titane. L’alimentation envoie un courant haute fréquence à cet appareil, générant des champs électriques en évolution rapide. Ces champs électriques en évolution rapide provoquent un changement rapide de la forme du matériau piézoélectrique, entraînant des vibrations à haute fréquence. Le cylindre en titane aide à transmettre cette vibration au booster.

Booster. Le booster est un composant réactif au convertisseur et aide à amplifier ou à atténuer les vibrations. Les vibrations provenant du convertisseur ont une amplitude approximative (zéro à crête) de 8 micromètres (le diamètre d’un globule rouge). Cette amplitude doit souvent changer pour transmettre avec succès l’énergie requise au joint soudé. Le booster augmente ou diminue

l’amplitude de la vibration d’un rapport spécifique. Ce rapport est déterminé par la géométrie et la distribution de masse du servomoteur — chacun d’eux étant conçu avec précision pour atteindre ce rapport. Par exemple, les boosters avec plus de masse près du klaxon diminuent l’amplitude de sortie. Les rapports de rappel typiques sont de 1: 0,6 (diminution de l’amplitude) et de 1: 2,0 (double amplitude) et sont généralement en titane ou en aluminium. Le rapport peut également être exprimé en « gain », où le gain est égal à l’amplitude de sortie divisée par l’amplitude d’entrée. Le booster n’est pas le seul composant de la pile à pouvoir modifier l’amplitude des ondes acoustiques.

Cor ou Sonotrode. Le cor est parfois plus communément appelé sonotrode en dehors des États-Unis. Le klaxon reçoit les vibrations du servomoteur et amplifie ou atténue encore l’amplitude des ondes acoustiques. Le klaxon est également chargé d’appliquer ces vibrations aux pièces à souder par contact direct. Dans une soudeuse en plastique, le klaxon et le servomoteur vibrent axialement à la fréquence de fonctionnement définie par l’alimentation. Le klaxon entre en contact avec la pièce en plastique supérieure et applique ces vibrations perpendiculairement à la surface de la pièce. En revanche, les cornes de soudeuse en métal sont horizontales et les vibrations sont appliquées parallèlement à la surface des pièces. Le klaxon est conçu de manière unique pour vibrer avec ses extrémités se déplaçant dans des directions opposées à tout moment tandis que le centre du klaxon reste en place. En multipliant l’amplitude de sortie du convertisseur par le gain du booster et par le gain du klaxon, vous pouvez trouver l’amplitude de sortie effective de la pile appliquée à la pièce. Le titane est le matériau de choix pour la construction de cornes en raison de ses propriétés mécaniques telles que sa résistance à la fatigue et sa dureté élevées, mais des cornes économiques en aluminium et en acier existent également pour la bonne application. Il existe une multitude de formes de cornes qui ont chacune leur propre application, et des cornes personnalisées peuvent être fabriquées pour des applications spéciales. Un cornet circulaire par example est utile lorsque les pièces doivent être soudées sur leur circonférence. Avant qu’un klaxon puisse appliquer la vibration à la pièce, il doit d’abord être abaissé en place.

Actionneur. L’actionneur est responsable de l’abaissement de la pile sur les pièces à souder. Il doit également appliquer une force compatible avec l’application souhaitée. Les actionneurs de soudage par ultrasons sont généralement à entraînement pneumatique ou électrique et fournissent une force de soudure de l’ordre de 50 à 750 lb. Les actionneurs utilisés dans la soudeuse à ultrasons en métal peuvent être entraînés par l’hydraulique et voir plus de force. La force exacte sera déterminée en fonction de la conception des pièces à souder.

Nid ou enclume. Il y a généralement deux parties soudées ensemble — une moitié supérieure et une moitié inférieure. La moitié inférieure se trouve dans un appareil appelé nid. Le nid dirigera les vibrations vers l’interface entre les deux parties. Lorsque le luminaire qui maintient la partie inférieure est plus plat, on peut parler d’enclume. Lors du soudage de joints longs, certaines machines ont une enclume mobile qui déplace la pièce tout en maintenant le soudeur en place.

Le Procédé De Soudage Par Ultrasons.Maintenant que vous connaissez les principaux composants d’une soudeuse à ultrasons, il est temps de comprendre le fonctionnement d’un cycle de soudage typique:

La première étape consiste à charger les pièces dans le nid à la main ou par automatisation — l’automatisation est utilisée dans les séries à grand volume. Ensuite, les commandes de la soudeuse fonctionneront dans l’un des quatre modes suivants:

Soudure par temps. Weld-by-time exécute la séquence de soudure pendant une durée définie. Pendant des années, cela a été un moyen standard de souder. L’inconvénient de ce processus est qu’il s’agit d’un système en boucle ouverte (pas de rétroaction). Avec l’avènement d’exigences de qualité strictes dans des industries telles que le médical, la méthode de soudure par temps ne peut pas toujours produire le niveau de cohérence requis. Si une partie varie légèrement de la suivante, il n’y a pas de rétroaction pour tenir compte des différences. Il en résulte des variations de la qualité de la soudure et des caractéristiques globales de la pièce. Avec de nouveaux capteurs et des commandes avancées de plus en plus accessibles, de meilleurs modes de soudure ont été développés.

Énergie totale. Une théorie pour une soudure réussie est que pour une pièce donnée, il faut une certaine quantité d’énergie appliquée à l’interface des pièces pour produire une soudure satisfaisante. Le mode Énergie totale fonctionne en mesurant la puissance consommée par le soudeur et en ajustant la durée du processus de soudure  pour obtenir un apport d’énergie souhaité (puissance x temps = énergie). Cette méthode, bien que bonne en théorie, est difficile à prédire l’énergie réelle appliquée à la soudure en raison des pertes dans la machine (ex: perte d’énergie sur le luminaire).

pour obtenir un apport d’énergie souhaité (puissance x temps = énergie). Cette méthode, bien que bonne en théorie, est difficile à prédire l’énergie réelle appliquée à la soudure en raison des pertes dans la machine (ex: perte d’énergie sur le luminaire).

Distance d’effondrement (relative). À l’aide d’un codeur linéaire, la commande peut mesurer la distance que le klaxon plonge la partie supérieure dans la partie inférieure lors d’une soudure. La mesure commence lorsque le klaxon entre en contact initial avec la partie supérieure (lorsque l’actionneur s’abaisse) et se termine après avoir atteint une distance prédéfinie. Cette distance prédéfinie est une distance d’effondrement — la quantité de fusion de l’interface entre les deux parties. Cette méthode est la méthode préférée dans de nombreuses situations car vous pouvez contrôler avec précision la profondeur de soudure.

Distance absolue. Lorsque les dimensions hors tout de la pièce à souder sont critiques, la méthode préférée est la « distance absolue ». À l’aide d’un codeur linéaire, le soudeur poursuivra le cycle de soudure jusqu’à ce qu’une dimension globale spécifique de la pièce soit atteinte (généralement la hauteur totale). Les méthodes d’énergie totale, de distance d’effondrement et de distance absolue intègrent toutes des boucles de rétroaction, ce qui en fait des systèmes en boucle fermée.

Une fois le mode de commande choisi, l’actionneur enfonce la pile. Le klaxon finit par entrer en contact avec la partie supérieure et une charge est appliquée. Pendant ce temps, l’alimentation fournit un courant au convertisseur qui émet une vibration à haute fréquence à travers le booster et le klaxon. Le klaxon applique cette onde ultrasonore aux pièces à souder. L’une des parties a généralement un directeur d’énergie à l’interface. Un directeur d’énergie est une petite crête moulée d’une hauteur d’un peu moins de 1 millimètre et de côtés à 60-90 degrés. En raison des vibrations et des frottements, le directeur d’énergie fondra et créera une liaison moléculaire avec la surface de l’autre pièce. Le temps de soudure prend généralement moins d’une seconde, après quoi la soudure est rapidement refroidie en raison des températures de fusion qui restent localisées à l’interface des pièces. Il n’y a pas de temps de guérison non plus. Ensuite, l’actionneur est entièrement rétracté et les pièces peuvent être retirées à la main ou par automatisation.

Meilleures pratiques de conception.

Lors de l’évaluation du soudage par ultrasons comme méthode de fabrication, il est important de garder à l’esprit que certains plastiques soudent mieux que d’autres.

•*En raison de leur chimie et de leur nature mince, les films et tissus thermoplastiques se soudent facilement avec des méthodes ultrasonores.

• Les thermoplastiques amorphes (tels que l’ABS) sont également des candidats idéaux.

• Les thermoplastiques semi-cristallins (tels que le nylon) s’avèrent plus difficiles, mais peuvent être utilisés.

• Les élastomères thermoplastiques en revanche sont de très mauvais candidats pour le soudage par ultrasons et ne sont généralement pas recommandés.

Différents matériaux ont des plages d’amplitude différentes nécessaires à une soudure efficace. La plupart des fournisseurs de soudeuses à ultrasons peuvent fournir des paramètres de référence pour différents matériaux. Le soudage de deux plastiques différents peut être réalisé si leurs réglages ne sont pas trop différents.

La taille des pièces est également un facteur important. La soudure ultrasonore excelle avec de petites pièces. Quelle taille est trop grande? Voici quelques règles empiriques:

•Plus le matériau est difficile, plus sa taille maximale peut être petite. Le nylon (difficile) ne peut être que d’environ 3,5 « , tandis que l’ABS (facile) peut être d’environ 10 ».

• Les fréquences plus basses (15 kHz) nécessitent des outils plus grands (10″). Les fréquences plus élevées (40 kHz) nécessitent des outils plus petits (2,5 « )

La géométrie des pièces affecte la capacité de produire des soudures propres. Le soudage par ultrasons fonctionne bien avec des pièces à parois minces, de longs murs non pris en charge et des soudures internes. Les géométries complexes et les contours profonds ne conviennent pas bien au soudage par ultrasons.

Lors de la conception de l’interface entre les pièces, il est important d’ajouter un directeur d’énergie. Un directeur d’énergie travaille à concentrer l’énergie de la corne pour initier une fusion rapide. Il s’agit généralement d’un profil triangulaire situé au centre du mur, sur toute la longueur du mur. Il est recommandé de placer le directeur d’énergie sur la partie touchant le klaxon. Un bon point de départ est un angle de 60 à 90 degrés avec une hauteur égale à 1/8 de l’épaisseur de la paroi. Une règle empirique pour la force requise de l’actionneur est de 1 lbf pour chaque millimètre linéaire de directeur d’énergie. La conception des pièces doit inclure des caractéristiques qui aident à les aligner. Ces suggestions ne sont qu’un point de départ et doivent être évaluées avec un ingénieur d’application. Un ensemble éprouvé de données empiriques ainsi que des procédures de soudure établies sont les clés d’un projet réussi.

Avantages

Le soudage par ultrasons offre de nombreux avantages par rapport aux méthodes alternatives:

• Soudures à haute résistance

• Pas de consommables — pas de fixations ou d’adhésifs

• Rapide — pas de temps de durcissement ou de séchage. Soudures en moins d’une seconde.

• Easily automated

• Clean and precise

• No ventilation needed

• Can vibrate contaminates out of packaging seals

• Provides tamper-proof hermetic seals

• Low power consumption—works in short bursts

• Great for volatile or heat sensitive products

• Uses standard electrical power (115V @ 60Hz)

• Technologie établie avec de nombreux choix d’équipements

* Coûts d’équipement relativement faibles

Limitations et inconvénients.

Voici quelques limitations à prendre en compte lors de l’évaluation du soudage par ultrasons: