Was ist Ultraschallschweißen und ist es richtig für mich?

Wenn Sie nach Möglichkeiten suchen, Kunststoffteile zu verbinden, werden Sie sich mit ziemlicher Sicherheit für einen Prozess entscheiden, der in eine dieser Kategorien fällt: Mechanik, Klebstoffe oder Schweißen. Mechanische Verfahren wie Snap-Fit, Schrauben oder Nieten eignen sich hervorragend, wenn das Produkt während seiner Lebensdauer demontiert werden muss oder wenn das Produkt in geringem Volumen betrieben wird. Klebstoffe wie Kleber bilden eine dauerhaftere Bindung und zeichnen sich durch die Haftung zweier unterschiedlicher Materialien aus. Kunststoffschweißverfahren sind permanent, haben keine Verbrauchsmaterialien und verwenden eine Kombination aus Wärme und Druck, um die Teile miteinander zu verschmelzen. Eine besondere Schweißmethode sollte bei der Bewertung von Fertigungsmethoden nicht übersehen werden: das Ultraschallschweißen.

Was ist Ultraschallschweißen?

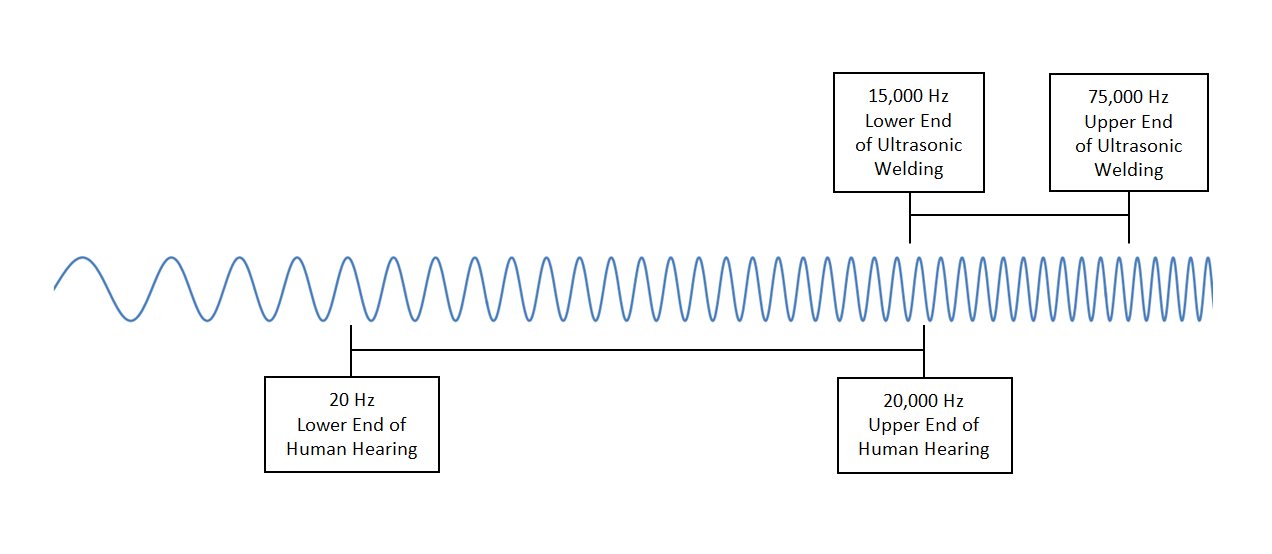

In einfachen Worten verwendet das Ultraschallschweißen hochfrequente Vibrationen, um zwei Teile zu erhitzen und zu verbinden, die sich unter Druck berühren. Diese hochfrequenten Schwingungen überschreiten in den meisten Fällen die Grenze des menschlichen Gehörs. Der Bereich des menschlichen Gehörs liegt zwischen 20 Hz und 20 kHz, während die in diesen Schweißgeräten verwendeten Ultraschallfrequenzen typischerweise zwischen 15 kHz und 75 kHz liegen. Die Technik wurde in den 60er Jahren patentiert und erstmals in der Spielzeugindustrie eingesetzt. Seitdem entwickelt sich die Technologie weiter und wird in Branchen wie Medizin, Elektronik, Verpackung und Automobil eingesetzt. Ultraschallschweißen kann sowohl für Kunststoffe als auch für Metalle verwendet werden, aber dieser Artikel konzentriert sich hauptsächlich auf das Kunststoffschweißen. Um das Ultraschallschweißen besser zu verstehen, untersuchen wir die Komponenten eines Schweißers.

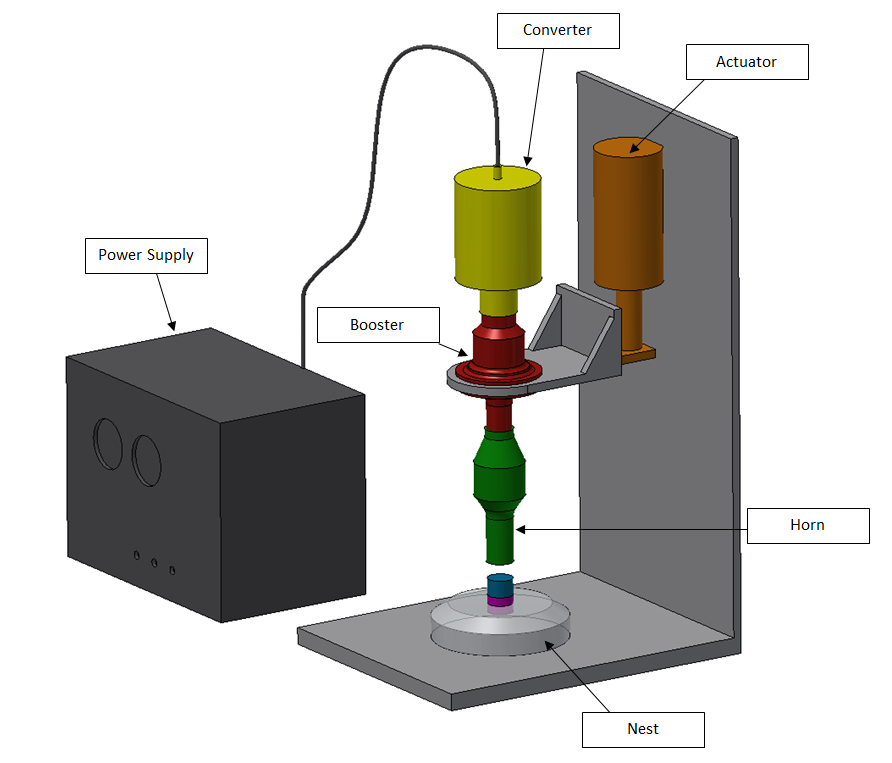

Stromversorgung. Jeder Ultraschallschweißer beginnt mit einer Stromversorgung. Die Stromversorgung wird manchmal als Frequenzgenerator bezeichnet, da sie Standardstrom (normalerweise 115 V) bei 60 Hz aufnimmt und in die Betriebsfrequenz von ungefähr 20 kHz oder 20.000 Zyklen pro Sekunde umwandelt. Andere häufig verfügbare Ausgangsfrequenzen reichen von 15 bis 70 kHz. Dieser Hochfrequenzstrom wird dann durch ein spezielles Kabel zum Ultraschallstapel gesendet.

Ultraschall-Stack. Der Stapel ist nicht eine Sache, sondern die Kombination von drei Kernkomponenten:  der Konverter, Booster und Schweißhorn. In einem Plastikschweißer wird der Ultraschallstapel vertikal ausgerichtet und sitzt über den Teilen, die in einer gestützten Spalte geschweißt werden.

der Konverter, Booster und Schweißhorn. In einem Plastikschweißer wird der Ultraschallstapel vertikal ausgerichtet und sitzt über den Teilen, die in einer gestützten Spalte geschweißt werden.

Konverter. Der Konverter ist ein piezoelektrischer Wandler, der Hochfrequenzstrom von der Stromversorgung eingezogen wird und Körperschall an der gleichen Frequenz ausgibt. Der Konverter arbeitet mit dem piezoelektrischen Effekt – denken Sie an Quarzuhren. Zusammenfassend tritt der piezoelektrische Effekt auf, wenn eine mechanische Verformung (Formänderung aufgrund von Druck) an einem Kandidatenmaterial auftritt, das wiederum eine elektrische Ladung erzeugt. Der piezoelektrische Effekt funktioniert auch umgekehrt. Wenn ein elektrisches Feld an das Material angelegt wird, ändert es seine Form. Piezoelektrische Wandler in Ultraschallwandlern bestehen aus vielen piezoelektrischen Keramikscheiben, die auf beiden Seiten von Metallplatten bedeckt sind. Diese werden alle unter Druck in einem Titanzylinder gespeichert. Die Stromversorgung sendet Hochfrequenzstrom an dieses Gerät und erzeugt schnell wechselnde elektrische Felder. Diese sich schnell ändernden elektrischen Felder bewirken eine schnelle Änderung der Form des piezoelektrischen Materials, was zu hochfrequenten Schwingungen führt. Der Titanzylinder hilft, diese Vibration auf den Booster zu übertragen.

Verstärker. Der Booster ist eine reaktive Komponente des Wandlers und hilft, die Vibration zu verstärken oder zu dämpfen. Die vom Konverter ausgehenden Schwingungen haben eine ungefähre Amplitude (Null bis Spitze) von 8 Mikrometern (dem Durchmesser einer roten Blutkörperchen). Diese Amplitude muss sich häufig ändern, um die erforderliche Energie erfolgreich auf die Schweißverbindung zu übertragen. Der Booster erhöht oder verringert

die Amplitude der Vibration um ein bestimmtes Verhältnis. Dieses Verhältnis wird durch die Geometrie und Massenverteilung des Boosters bestimmt, die jeweils genau auf dieses Verhältnis abgestimmt sind. Zum Beispiel verringern Booster mit mehr Masse in der Nähe des Horns die Ausgangsamplitude. Typische Verstärkerverhältnisse sind 1:0,6 (mittlere Amplitude) und 1:2,0 (doppelte Amplitude) und bestehen üblicherweise aus Titan oder Aluminium. Das Verhältnis kann auch als „Verstärkung“ ausgedrückt werden, wobei die Verstärkung gleich der Ausgangsamplitude geteilt durch die Eingangsamplitude ist. Der Booster ist nicht die einzige Komponente des Stacks, die die Amplitude der akustischen Wellen verändern kann.

Horn oder Sonotrode. Das Horn wird manchmal häufiger als Sonotrode außerhalb der Vereinigten Staaten bezeichnet. Das Horn empfängt Vibrationen vom Verstärker und verstärkt oder dämpft die Amplitude der akustischen Wellen weiter. Das Horn ist auch dafür verantwortlich, diese Vibrationen auf die Teile anzuwenden, die durch direkten Kontakt geschweißt werden. Bei einem Kunststoffschweißer vibrieren Horn und Verstärker axial mit der von der Stromversorgung eingestellten Betriebsfrequenz. Das Horn berührt das obere Kunststoffstück und wendet diese Vibrationen senkrecht zur Oberfläche des Teils an. Im Gegensatz dazu liegen Metallschweißerhörner horizontal, und die Vibrationen werden parallel zur Oberfläche der Teile ausgeübt. Das Horn ist einzigartig konstruiert, um zu vibrieren, wobei sich seine Enden jederzeit in entgegengesetzte Richtungen bewegen, während die Mitte des Horns an Ort und Stelle bleibt. Indem Sie die Ausgangsamplitude des Wandlers mit der Verstärkung des Boosters und mit der Verstärkung des Horns multiplizieren, können Sie die effektive Ausgangsamplitude des Stapels ermitteln, die auf das Teil angewendet wird. Titan ist aufgrund seiner mechanischen Eigenschaften wie hohe Dauerfestigkeit und Härte das Material der Wahl für den Hornbau, aber auch wirtschaftliche Aluminium- und Stahlhörner gibt es für die richtige Anwendung. Es gibt eine Vielzahl von Hornformen, die jeweils ihre eigene einzigartige Anwendung haben, und benutzerdefinierte Hörner können für spezielle Anwendungen hergestellt werden. Ein kreisförmiges Horn ist beispielsweise nützlich, wenn die Teile an ihrem Umfang verschweißt werden sollen. Bevor ein Horn die Vibration auf das Werkstück ausüben kann, muss es zuerst abgesenkt werden.

Betätiger. Der Aktuator ist für das Absenken des Stapels auf die zu schweißenden Teile verantwortlich. Es muss auch eine Kraft anwenden, die der gewünschten Anwendung entspricht. Ultraschallschweißensantriebe sind gewöhnlich pneumatisch oder elektrisch gefahren und stellen eine Schweißungskraft im Bereich von 50-750 lbs zur Verfügung. Aktuatoren, die in Metallultraschallschweißern verwendet werden, können durch Hydraulik angetrieben werden und mehr Kraft sehen. Die genaue Kraft wird basierend auf der Konstruktion der zu schweißenden Teile bestimmt.

Nest oder Amboss. Typischerweise werden zwei Teile miteinander verschweißt – eine obere und eine untere Hälfte. Die untere Hälfte befindet sich in einer Vorrichtung, die als Nest bezeichnet wird. Das Nest leitet die Vibrationen auf die Schnittstelle zwischen den beiden Teilen. Wenn die Vorrichtung, die den unteren Teil hält, flacher ist, kann sie als Amboss bezeichnet werden. Beim Schweißen langer Nähte verfügen einige Maschinen über einen beweglichen Amboss, der das Teil bewegt, während der Schweißer an Ort und Stelle bleibt.

Das Ultraschallschweißverfahren.Jetzt, da Sie die Hauptkomponenten eines Ultraschallschweißers kennen, ist es an der Zeit zu verstehen, wie ein typischer Schweißzyklus funktioniert:

Der erste Schritt besteht darin, die Teile von Hand oder durch Automatisierung in das Nest zu laden — Automatisierung wird in Großserien eingesetzt. Als nächstes läuft die Steuerung des Schweißers in einem von vier Modi:

Weld-by-time. Weld-by-time führt die Schweißsequenz für eine festgelegte Zeit aus. Seit Jahren ist dies eine Standardmethode zum Schweißen. Der Nachteil dieses Verfahrens ist, dass es sich um ein Open-Loop-System handelt (keine Rückkopplung). Mit dem Aufkommen strenger Qualitätsanforderungen in Branchen wie der Medizintechnik kann die Weld-by-Time-Methode nicht immer die erforderliche Konsistenz erzielen. Wenn ein Teil so leicht vom nächsten abweicht, gibt es keine Rückmeldung, um Unterschiede zu berücksichtigen. Dies führt zu Schwankungen der Schweißqualität und der Gesamtteileigenschaften. Da neue Sensoren und erweiterte Steuerungen zugänglicher werden, wurden bessere Schweißmodi entwickelt.

Gesamtenergie. Eine Theorie für erfolgreiches Schweißen ist, dass für ein gegebenes Teil eine bestimmte Energiemenge an die Grenzfläche der Teile angelegt werden muss, um eine zufriedenstellende Schweißnaht zu erzeugen. Der Gesamtenergiemodus misst die vom Schweißer verbrauchte Leistung und passt die Dauer des Schweißvorgangs  an, um einen gewünschten Energieeintrag zu erzielen (Leistung x Zeit = Energie). Diese Methode ist zwar theoretisch gut, lässt sich jedoch aufgrund von Verlusten in der Maschine (z. B. Energieverlust an der Vorrichtung) nur schwer vorhersagen.

an, um einen gewünschten Energieeintrag zu erzielen (Leistung x Zeit = Energie). Diese Methode ist zwar theoretisch gut, lässt sich jedoch aufgrund von Verlusten in der Maschine (z. B. Energieverlust an der Vorrichtung) nur schwer vorhersagen.

(Relative) Entfernung reduzieren. Mit einem linearen Encoder kann die Steuerung den Abstand messen, in dem das Horn während einer Schweißnaht das Oberteil in das Unterteil eintaucht. Die Messung beginnt beim ersten Kontakt der Hupe mit dem Oberteil (beim Absenken des Stellantriebs) und endet nach Erreichen eines voreingestellten Abstands. Dieser voreingestellte Abstand ist ein Kollabierungsabstand — der Betrag, um den die Grenzfläche zwischen den beiden Teilen schmilzt. Diese Methode ist in vielen Situationen die bevorzugte Methode, da Sie die Schweißtiefe genau steuern können.

Absolute Entfernung. Wenn die Gesamtabmessungen des zu schweißenden Teils kritisch sind, ist die bevorzugte Methode die „absolute Entfernung“. Unter Verwendung eines linearen Kodierers setzt der Schweißer den Schweißungszyklus fort, bis ein spezifisches Gesamtteilmaß (gewöhnlich Gesamthöhe) erzielt wird. Die Methoden Gesamtenergie, Kollapsdistanz und absolute Entfernung enthalten alle Rückkopplungsschleifen, die sie zu geschlossenen Systemen machen.

Nachdem der Steuermodus gewählt wurde, drückt der Aktuator den Stapel herunter. Das Horn berührt schließlich den oberen Teil und es wird eine Last angelegt. Unterdessen stellt die Stromversorgung einen Strom zum Konverter zur Verfügung, der eine Hochfrequenzerschütterung durch den Verstärker und das Horn ausgibt. Das Horn wendet diese Ultraschallwelle auf die Teile an, die geschweißt werden. Eines der Teile hat typischerweise einen Energiedirektor an der Schnittstelle. Ein Energiedirektor ist ein kleiner geformter Grat mit einer Höhe von knapp 1 Millimeter und Seiten bei 60-90 Grad. Aufgrund der Vibrationen und Reibung schmilzt der Energiedirektor und bildet eine molekulare Verbindung mit der Oberfläche des anderen Teils. Die Schweißzeit dauert normalerweise weniger als eine Sekunde, danach wird die Schweißnaht aufgrund der Schmelztemperaturen, die an der Grenzfläche der Teile lokalisiert bleiben, schnell abgekühlt. Es gibt auch keine Heilungszeit. Danach wird der Antrieb vollständig eingefahren und die Teile können per Hand oder Automatisierung entnommen werden.

Beste Entwurfspraktiken.

Bei der Bewertung des Ultraschallschweißens als Herstellungsverfahren ist zu beachten, dass einige Kunststoffe besser schweißen als andere.

• Thermoplastische Folien und Gewebe lassen sich aufgrund ihrer Chemie und ihrer dünnen Beschaffenheit leicht mit Ultraschallverfahren schweißen.

• Amorphe Thermoplaste (wie ABS) sind ebenfalls ideale Kandidaten.

• Teilkristalline Thermoplaste (wie Nylon) erweisen sich als schwieriger, sind aber machbar.

• Thermoplastische Elastomere sind hingegen sehr schlechte Kandidaten für das Ultraschallschweißen und werden im Allgemeinen nicht empfohlen.

Verschiedene Materialien haben unterschiedliche Amplitudenbereiche, die für eine effiziente Schweißnaht erforderlich sind. Die meisten Lieferanten von Ultraschallschweißgeräten können Referenzeinstellungen für verschiedene Materialien liefern. Das Schweißen von zwei verschiedenen Kunststoffen kann erreicht werden, wenn ihre Einstellungen nicht zu unterschiedlich sind.

Die Größe der Teile sind ebenfalls ein wichtiger Faktor. Ultraschallschweißen zeichnet sich durch Kleinteile aus. Wie groß ist zu groß? Nun, hier sind einige Faustregeln:

• Je schwieriger das Material ist, desto kleiner kann seine maximale Größe sein. Nylon (schwierig) kann nur etwa 3,5 „betragen, während ABS (einfach) etwa 10“ betragen kann.

• Niedrigere Frequenzen (15 kHz) erfordern größere Werkzeuge (10″). Höhere Frequenzen (40 kHz) erfordern kleinere Werkzeuge (2,5 „)

Die Teilegeometrie beeinflusst die Fähigkeit, saubere Schweißnähte herzustellen. Ultraschallschweißen funktioniert gut mit dünnwandigen Teilen, langen freitragenden Wänden und internen Schweißnähten. Komplexe Geometrien und tiefe Konturen sind für das Ultraschallschweißen nicht gut geeignet.

Bei der Gestaltung der Schnittstelle zwischen den Teilen ist es wichtig, einen Energiedirektor hinzuzufügen. Ein Energiedirektor konzentriert die Energie aus dem Horn, um eine schnelle Schmelze auszulösen. Es ist typischerweise ein dreieckiges Profil, das sich in der Mitte der Wand befindet und die Länge der Wand verläuft. Es wird empfohlen, den Energiedirektor auf den Teil zu legen, der das Horn berührt. Ein guter Ausgangspunkt ist ein Winkel von 60-90 Grad mit einer Höhe von 1/8 der Wandstärke. Als Faustregel für die erforderliche Aktuatorkraft gilt 1 lbf für jeden linearen Millimeter Energiedirektor. Das Design der Teile sollte Merkmale enthalten, die helfen, sie auszurichten. Diese Vorschläge sind lediglich ein Ausgangspunkt und sollten mit einem Anwendungstechniker bewertet werden. Bewährte empirische Daten sowie etablierte Schweißverfahren sind der Schlüssel zu einem erfolgreichen Projekt.

Vorteile

Ultraschallschweißen bietet viele Vorteile gegenüber alternativen Methoden:

• Hohe festigkeit schweißnähte

• Keine verbrauchs—keine befestigungen oder klebstoffe

• Schnelle—keine heilung oder trockenen zeit. Schweißungen in weniger als einer Sekunde.

• Easily automated

• Clean and precise

• No ventilation needed

• Can vibrate contaminates out of packaging seals

• Provides tamper-proof hermetic seals

• Low power consumption—works in short bursts

• Great for volatile or heat sensitive products

• Uses standard electrical power (115V @ 60Hz)

• Etablierte Technologie mit vielen Möglichkeiten in der Ausrüstung

• Relativ niedrige Investitionskosten

Einschränkungen und Nachteile.

Hier sind einige Einschränkungen, die Sie bei der Bewertung des Ultraschallschweißens beachten sollten: